В Sandacite.BG разглеждаме стари БГ устройства за ремонт и настройка на телевизори.

Както знаем, когато един завод произвежда нещо, от голямо значение е то да бъде с високо качество, за да работи дълго и безаварийно. За тази цел произведените веднъж устройства още във фабриките се подлагат на строги изпитания, тестове, проби, настройки и т.н. В Слаботоковия завод ,,Кл. Ворошилов“ напр. през 60-те г. вече има специална такава длъжност – настройчик – която се е изпълнява от специалисти със завършено средно техникумско образование. В работата на хората обаче им помагат специализирани инсталации като тези, които ще разгледаме сега – защото когато говорим за такова мосово производство, става дума за хиляди и хиляди телевизионни приемници, които трябва да се обработят.

ТРЕНИРАНЕ

Знаете ли, че още в началото на 60-те г. Заводът за инструментално и нестандартно оборудване в София вече произвежда конвейер за продължително изпробване на телевизори, което симулира истински експлоатационни условия? Наричат тази процедура ,,трениране на телевизори“.

Първо да се запознаем с външния вид на машината и ще Ви разкажем какво се прави на нея. Инсталацията има вид на конвейер (поточна лента), който има в единия си вид задвижващо устройство, а в другия – натегателно. Задвижващото чрез предавка предава движението си на ролкова верига, която пък движи по релсов път носещите платформи с многото телевизори, качени на конструкцията. Като гледаме, това на картинката вероятно е Опера 3, но покрита с платно, затова отдалеко прилича на някакъв Рубин 102 примерно. :)

А ето какво се прави на конвейера. Новопроизведените апарати се движат по нея и накрая попадат под теста на КИТУ – контролно-изпитателната телевизионна уредба. По това време се е работело със съветско КИТУ, а през 1969 г. е произведена и оригинална българска такава уредба, за която подробно сме Ви разказвали ТУК. КИТУ-то извършва различни проверки на бъдещия продаваем телевизор – за резолюция, яркост от черно до бяло, контраст и т.н. На тази поточна линия се извършва и продължително ,,трениране“ със звукови сигнали. Конвейерът е необходим, за да може чрез движението по него да се автоматизира заводският тест на апаратите и те да достигат сами до настройчиците и КИТУ-то. Освен това, ако е нужно да се работи нещо по хардуерната част на приемника, всяка работна маса около поточната лента – на нея стоят заводските техници – е оборудвана със захранване 42 волта за поялници. Човекът ще издърпа телевизора, ще свърши сервизната работа по него и пак ще го върне на лентата – бързо, лесно и удобно! :)

Конвейерът е проектиран така, че да може да се проверяват между 15 и 18 броя новопроизведени телевизори на час. Пълната проверка на един апарат отнема около 6 часа – 360 минути, а самият конвейер се движи със скорост 10 м/мин. Може да се задвижва както ръчно, така и автоматично. В движение го привежда електродвигател с контролер и сервомотор. Има мощност 2,8 киловата, чийто ротор се върти с 950 оборота/мин.

Разбира се, подсигурена е и стабилна система за включване на телевизорите под напрежение. Тя има 2 бр. 220-волтови трансформатори за захранване на контакти с обща мощност 5 киловата и 2 бр. стабилизатора на напрежение тип Т5000 КОВО. Трансформаторите за захранване на поялниците са също 2, с обща мощност 3,5 киловата.

Размерите на поточната лента са такива, че веднага ни отказаха от намерението да си я вземем в нас – дълга е 43 м, широка 105 см и висока 80 см.

НАСТРОЙКА И ПОПРАВКА

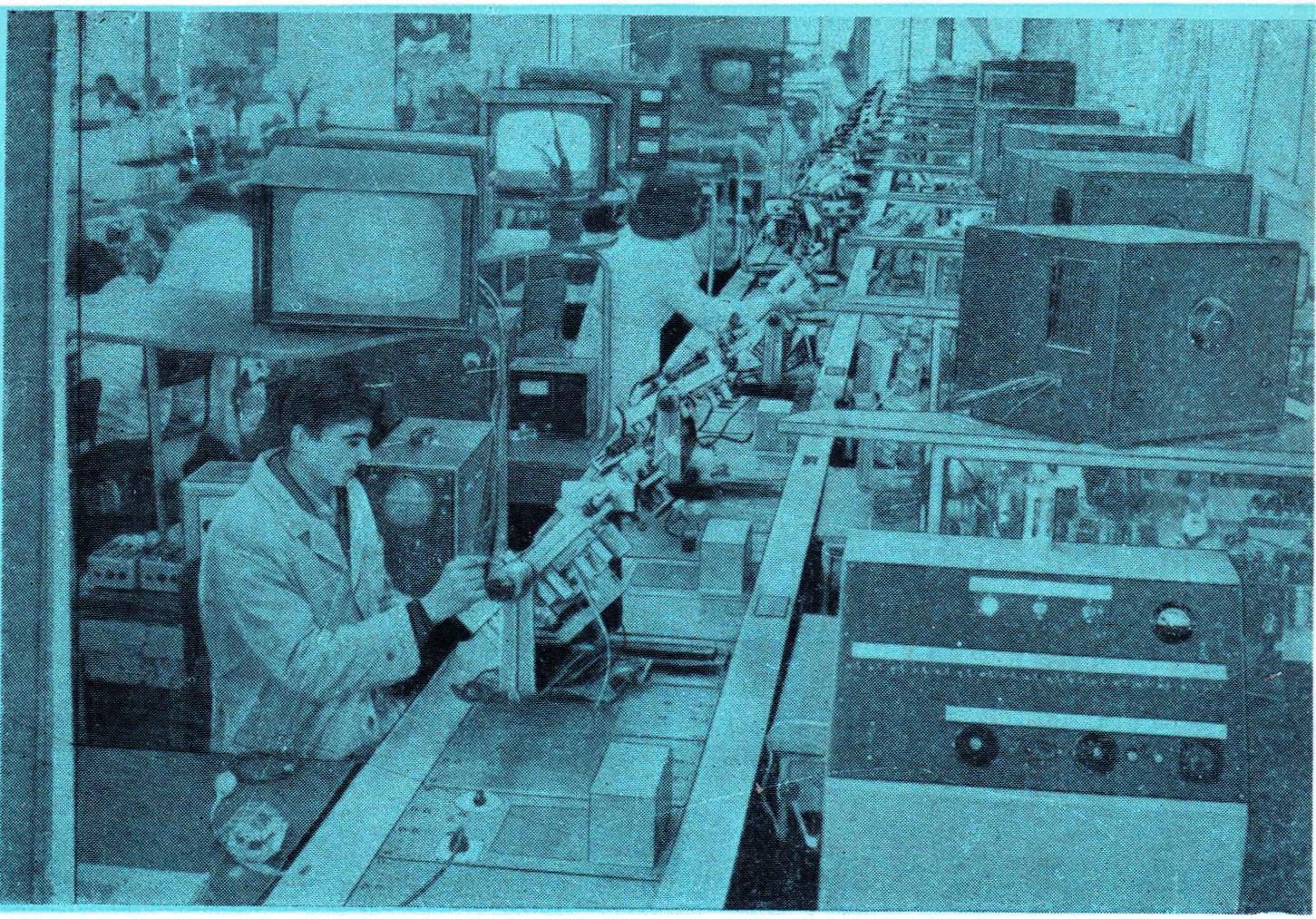

Има и трети конвейер, чиято основна цел е да създаде удобни условия за ремонт и настройка на телевизори с различни размери и в голямо количество. Според нас се използвала или в заводите, или в техните сервизни бази за гаранционен ремонт. Настройката се извършва още докато апаратите са на самия конвейер, а поправката – когато сандъкът се придърпа на специално съоръжените работни маси, прикрепени към поточната линия. Устройството и начинът на задвижване на този конвейер са същите като на първия, който описахме, затова няма отново да ги разказваме подробно.

Ако разгледаме подробно горе на снимката, ще разпознаем на лявата редица включен Кристал 53, а вдясно Оперки.

Контактите за телевизорите на конвейера, които ще слизат на работните маси, са свързани чрез разделителни трансформатори. Останалата част от комплектовката е същата. Тук производителнастта е между 10 и 20 телевизора на час, а работните места са 32 бр. Лентата се движи с 9,5 м/мин, а една нейна стъпка е дълга 1524 мм. Може да се настрои както за ръчно предизвикано, така и за автоматично задвижване.

Електродвигателят, който задвижва конвейера, е същият като мощност и обороти на ротора. Има работно напрежение 380 волта.

Тази лента е по-къса – 28,42 м, широка е 31,3 м и висока 1,45 м.

ПТК

Заводът за инструментално и нестандартно оборудване е произвеждал и друг конвейер, предназначен специално за настройка на т.н. ПТК – превслючвател на телевизионните канали… е сещате се, онова като ключ на печка, което го имат българските черно-бели телевизори долу вдясно най-вече:

Тук конструкцията на конвейера е тръбна, оформена на отделни секции с дължина 2,4 м. На нея е закрепен релсов път, по който се движат т.н. технологични колички, които носят ПТК-то за проба. Те се задвижват ръчнои имат губени буфери за омекотяване на удари.

Около поточната линия има 16 работни места за настройчиците, които сядат на удобни въртящи се столове (произвеждани в завод Оргтехника Силистра). От лявата ръка има маса с чекмеджета, а от дясната – специално място за поялник 80 вата с контакт с 40 волта напрежение. В работата си разполагате и с измерителни уреди, поставени върху плота на конвейера и захранващи се от три контакта 220 волта. Примерно осцилоскоп, който си придърпвате към себе си и го свързвате с настройваното ПТК. За една смяна трябва да можете да проверите 100 – 150 броя ПТК-та.

Лентата е дълга 10,41 м, широка 2,3 и висока 1,1 м.

Това беше една малка разходка из заводското ежедневие на телевизионните фабрики на България, за да видите колко труд се влага, та да се постигне такова високо качество, че и сега да успяваме да възстановим старите приемници да работят. А ето тук можете да видите как се произвеждат техните дървени кутии: