Как се правят грамофонни плочи

Как се правят грамофонни плочи

Тази публикация ще ни отведе в завода на Балкантон през един работен ден на 1982 г., за да видим

как се правят грамофонни плочи.

А на снимката виждате сградата на Балкантон на ул. Хайдушка поляна в София.

Може би само книгоиздаването може да съперничи на грамофонната фирма по отговорността, която носи за своята продукция. Наред с грижата за високото техническо ниво, което да отвори пътя към световните пазари, върху плещите на производителя лежи и огромната отговорност за естетическото възпитание. Това впрочем е и била причината комбинатът Балкантон да бъде пряко подчинен на Комитета за култура. А, от друга страна, същият този Балкантон е предприятие с многомилионно масово производство, което трябва да отговаря на изискванията за качество и ефективност.

Да направим кратка разходка из този необикновен „завод за музика“. Няма да бъде пресилено, ако се каже, че записът на една музикална творба не се ражда в звукозаписното студио или в заводските цехове, а в тишината на редакторския кабинет. Защото редакторът трябва да подбере произведенията, които след това ще се включат в тематичния план и каталога, той трябва да помисли и за най-доброто им изпълнение. Редакторът участва и при осигуряване на изпълнителите. Понякога това е трудна задача — не е никак лесно да се „откраднат“ няколкото дни, необходими за записа, от запълнената вече години напред програма, особено когато става дума за някой от тези, които разнасят славата на България по световните оперни и концертни сцени. Но работата на редактора не свършва и дотук — той остава в „екипа“ на записа до самия му край —неведнъж ще има нужда от компетентната му помощ. Не случайно върху етикета на различни марки грамофонни плочи например наред с имената на изпълнителя и звукорежисьора стои и името на редактора.

През 1982 г. комбинатът не разполага със собствено звукозаписно студио — записите се извършват най-често в зала „България“. Трудно би могло да се желае нещо по-добро по отношение на акустиката, но това е, все пак. концертна зала, непригодена за записи. И регистрирането на всяка нова творба у нас се превръща в поредица от няколко безсънни нощи — само тогава в залата може да се осигури необходимата тишина, несмущавана от външни шумове. Но от следващата година Балкантон ще има вече и собствена звукозаписна база — предвидено е до края на тази година да бъде завършено строителството на специален комплекс-студия — едно голямо и едно по-малко, камерно. Разбира се, те ще бъдат обзаведени по последната дума на звукозаписната техника — иначе не може и да бъде, ако искаме българските грамофонни плочи да бъдат наистина високо качество.

За оркестрантите записът например на една Брамсова симфония завършва, когато те излязат от студиото. Но за диригента, звукорежисьора и редактора той още не е приключил — те преминават в монтажната кабина, където от записаните по няколко изпълнения на всяка част и всеки по-труден пасаж се избира най- доброто, за да се обедини в един завършен запис.

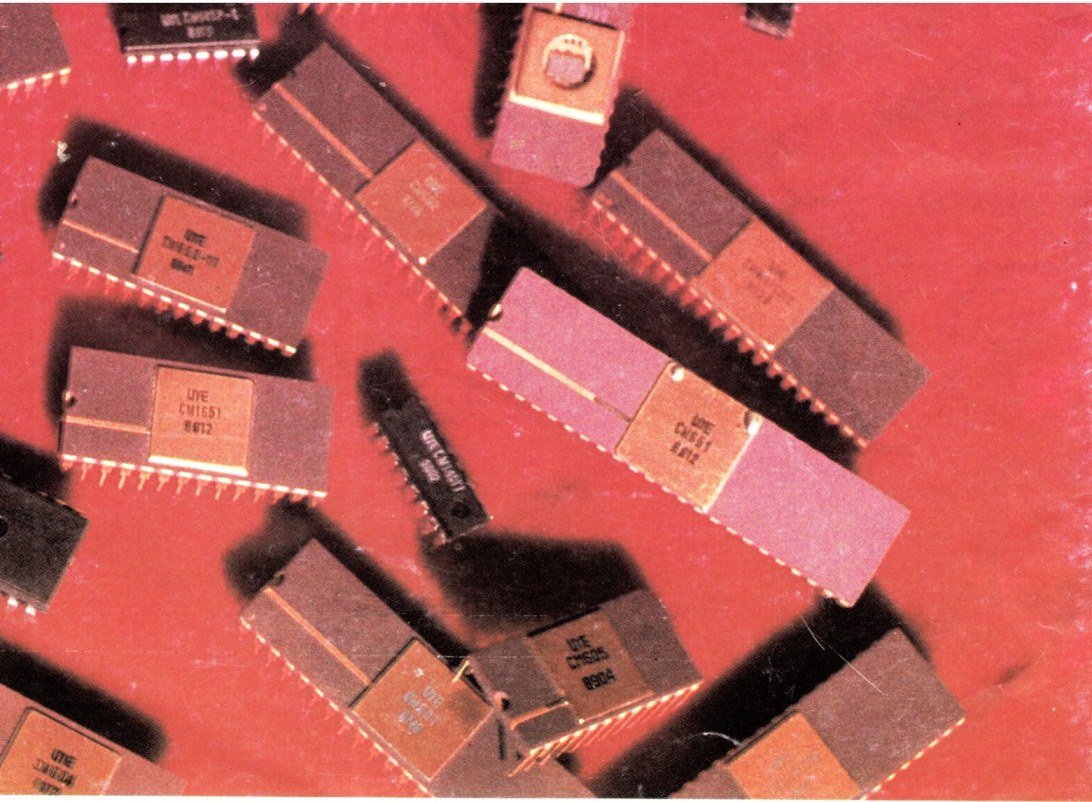

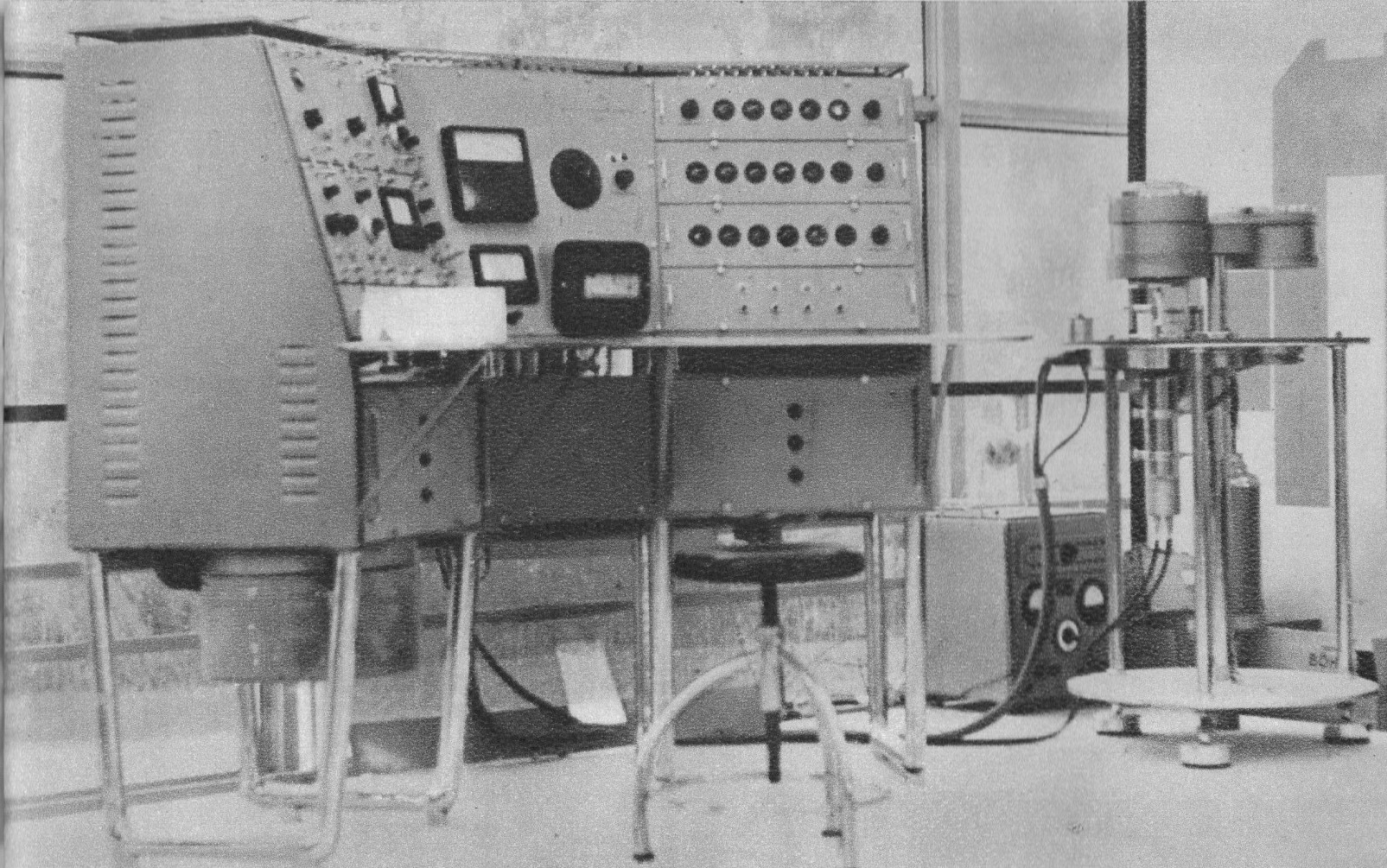

Готовата лента от тук отива на рекордера. Това е, ако може така да се каже „огледалният образ“ на грамофона. Тук трепти не иглата, която снема звуковата информация от модулираната бразда на плочата, а специален резец, който нанася тази бразда върху гладък лаков диск, наречен „фолио“. Все още сме много далеч от бъдещата плоча, но вече можем да си съставим достатъчно определена представа за нивото на техниката, с която се работи тук. Достатъчно е да кажем, че записът на микро- и стереоплочите на ХХ век е гравиран с гъстота 100 бразди на сантиметър, така че отделната бразда има широчина само няколко микрона, а изискванията, предявявани към плочите като звуконосители, от ден на ден стават все по-сложни и по-строги.

В галваничния цех най-добре можем да се уверим, че производството на грамофонната плоча е един дълъг и сложен процес. Тук „фолиото“ се подлага най-напред на специална обработка, целяща премахването на случайните омазнявания и създаване на повърхностен електророводящ слой. След това повърхността му се покрива с тънък слой сребро и от така подготвения изходен диск се снемат последователно три галванични копия. Първото от тях е негативно — това е така нареченият „баща“, второто — позитивно — „майка“, от която пък се ражда третото, отново негативно копие — „синът“. Следва щателна проверка на качеството: от всеки първи „син“ се отпечатва една единствена плоча — така наречената „плоча-образец“. Тя се оглежда и прослушва най-внимателно — дефектите, пропуснати тук, след това могат да се появят в милионен тираж. И ако всичко е наред, се произвеждат останалите никелови „синове“, с които след това се отпечатват плочите.

Заводът за грамофонни плочи няма грижата поне за материала — той се получава в готов вид от химическите заводи. Но това съвсем не означава, че в Балкантон не обръщат внимание на материала. Усилията тук са насочени към използването му с максимална ефективност. През 1970-те години в комбината са разработени и внедрени 20 теми, свързани с усъвършенстване организацията на труда и управлението, модернизацията на машините, подобряване на технологичните процеси и качеството. От тях е реализиран икономически ефект над 1,8 милиона тогавашни лева — това е и икономията на 318 тона ценна суровина (така наречената пресмаса), и спестения за народното стопанство внос на 640 килограма никелови аноди.

Ръководствата по механичен звукозапис са лаконични: материалът на грамофонната плоча през ХХ век е поливинилхлорид (PVC), към който се добавят специални прибавки. Но изискванията към този поливинилхлорид са твърде високи — от качествата на изходния материал до голяма степен зависят качествата и на самата плоча. Ето причината за голямото внимание, което се отделя в Балкантон на сложните и многостранни въпроси, свързани с материала на плочата.

Пресовият цех е може би единственото място на завода, в което безрезервно господствуват индустриалните норми — в равномерния ход на неговите автоматични, бързодействуващи преси лесно може да се долови задъхания ритъм на едросерийното производство. Отначало материалът се подготвя в така наречените „предпластификатори“, от които отива на пресите. След като се свалят от пресата, плочите се натрупват на специални масивни метални плоскости със шишове. В този вид те остават цяло денонощие в специално помещение. Целта на това „лагеруване“ е да се премахнат термичните напрежения, водещи след време до твърде неприятното „изкорубване“, което може да направи плочата направо негодна.

Разходката ни из завода не може да завърши и в пресовия цех. Грамофонната плоча от 80-те години е един колкото съвършен, толкова и капризен звуконосител. Враговете й са няколко: високите температури, механичните повреди, прахът. . . Нека да не се спираме подробно на тях — правилата за поддържане на една добра дискотека трябва да бъдат предмет на отделен разговор. Важното в случая е, че плочата, вече пресована и лагерувана, все още не може да тръгне към купувача — тя трябва да бъде „обезопасена“ по някакъв начин и докато машините на пресовия цех пулсират равномерно, в други цехове на завода се подготвят необходимите и неизбежни нейни добавки — вътрешни и външни пликове, албуми, кутии. В завода се мисли и по този въпрос: предстои създаването на нова полиграфична база — така плочите ще спечелят и по отношение на външния си вид. Предстои влизането в експлоатация на „кауфакс“ — машина за херметично опаковане на плика в специално найлоново фолио. Мина времето, когато любителят на музиката ценеше главно записа и се задоволяваше с каквато и да е опаковка.

Едва когато всички елементи на бъдещата грамофонна плоча се съберат в „последната инстанция“ — отделението за окончателен контрол и опаковка — пред нас се появява така дълго очакваната плоча. От тук нататък тя вече попада в ръцете на търговците. Понякога тяхното забавяне напълно унищожава плодовете на ентусиазма, с който работят стотиците работници и специалисти.

Изходът от това неприятно положение беше очевиден. Да дадем думата на заслужилия артист Александър Йосифов — директор на завода:

Комбинатът Балкантон започва да открива свои фирмени магазини.

Това е една наша стара мечта и едно начало за осъществяването на програмата за новата ни система на разпространение, целяща преди всичко музикално-естетическото възпитание в сериозните жанрове. Предстои и издаването на общ каталог.“ Ясно е, че така комбинатът ще може не само да произвежда, но и да разпространява своята продукция „на ниво“.

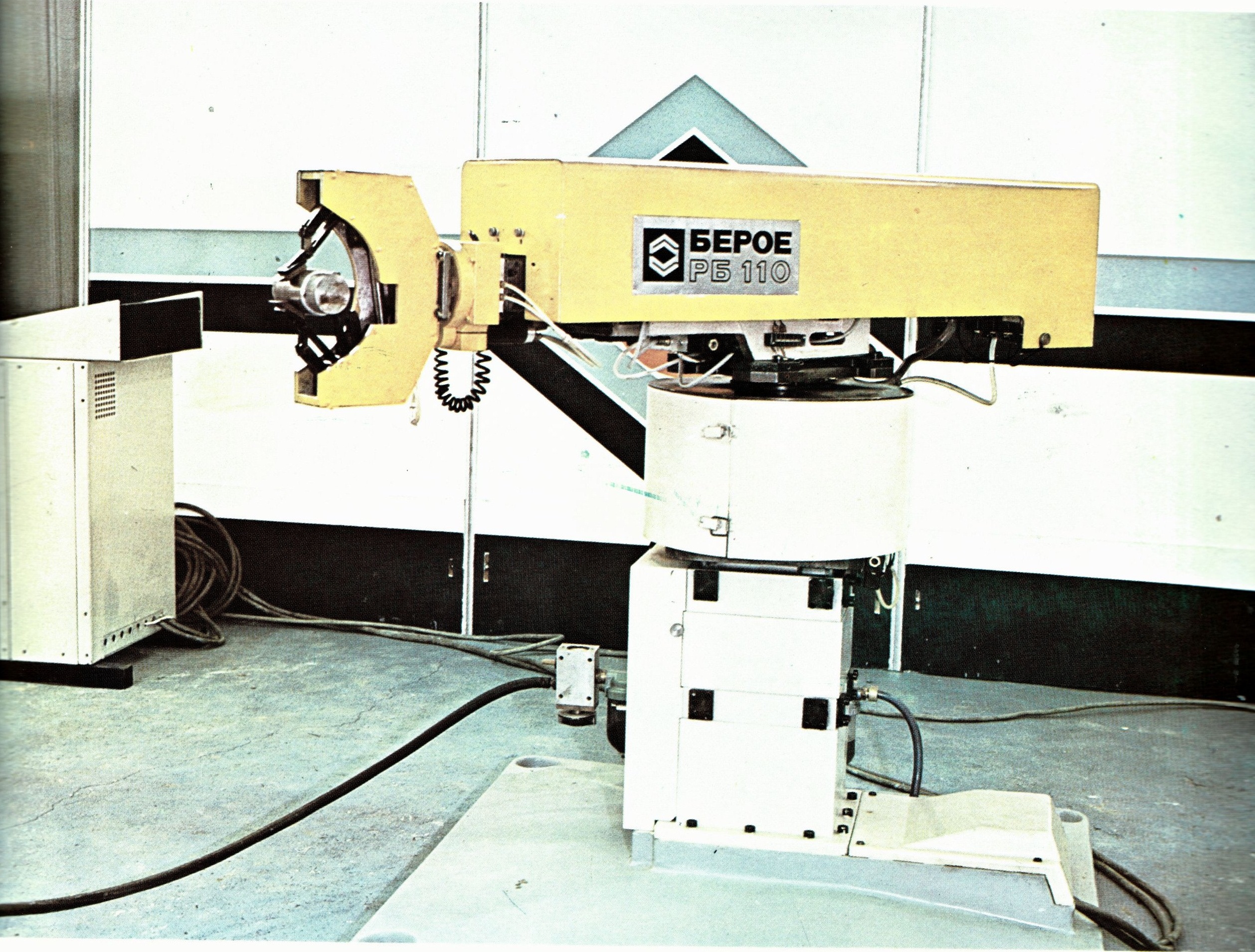

Днес от висотата на постигнатото, е трудно дори да си представим старата сграда на ъгъла на столичните булеварди „Христо Ботев“ и „Сливница“, където с остарелите и износени машини на национализираното бившо акционерно дружество „Симонавия“ през 1950 година започна първото производство на грамофонни плочи в социалистическа България. А две години по-късно „заводите“ за радиоапарати и плочи се разделиха, в Радиопром останаха 17 души, които успяваха да дадат до 950 000 плочи годишно. Само 16 години по- късно производството на Балкантон достигна цифрата 4 милиона годишно! И това далеч не беше всичко: в новите, просторни и светли цехове на днешния комбинат производството се удвои отново. Няма да открием тайна на фирмата, ако съобщим, че през второто полугодие на 1982 г. ще започне производството и на касети със записи. Така още повече ще се разшири кръгът на онези любители ка музиката, които ще се обръщат към Балкантон, за да задоволят своите естетически интереси.

Не закъсняха и успехите: през 1972 година френската Академия за звукозапис „Шарл Кро“ присъди на нашите записи оценка 9 за интерпретацията и 8 — за техническото ниво на записа (при десетобална система). На следващата година записът на „Хованщина“ вече имаше оценка 9 и за техническото си ниво. Радио Брюксел даде на българските грамофонни плочи своята специална награда, отново емблемата на Балкантон беше и върху плочата, която преди няколко години получи световната награда за най- добър запис на оперна музика. От нашето производство се заинтересуваха такива световно известни фирми като „Хиз мастърс войс“, „Дойче грамофон“, ,,Колумбия“, „Хармония мунди“; над 60 програми се изнасят ежегодно в Испания, Япония, САЩ, Италия, Франция. Днес български грамофонни плочи могат да се видят в магазините на Москва, Будапеща и Прага.

Използувана литература:

Инж. Г. Константинов – сп. НТМ – 1982 г.

Вашият коментар