Какво се произведе в България през 1950 г.

Здравейте, приятели на българската техника! :)

Днес предлагаме на вниматиево ви една репортажна статия от 1950 г., която ще ни даде моментна снимка на българската техническа промишленост през тази година. Надяваме се да ви е интересно и успешно да се пренесете в ,,онова време“. :D

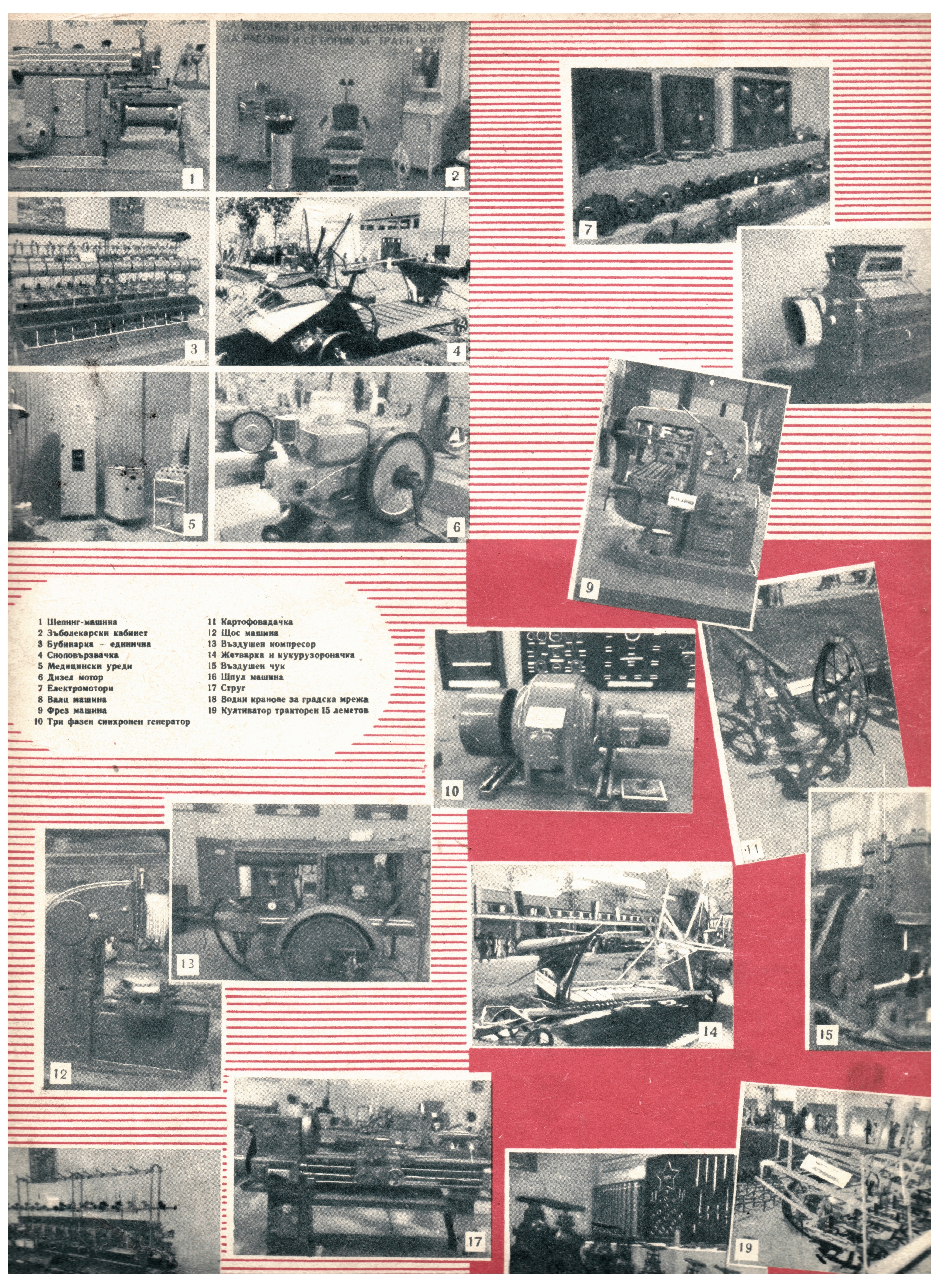

,,Прецизните стругове, изработени в Завод 10 и завод ,,Антон Иванов“, имат работна дължина 2.000 мм., скоита скоростна кутия и задвижване със собствен мотор. Няма смяна на зъбни колела, шайби и трансмисии, всичко е автоматично, чисти ръчки, табла, включватели. Друго постижение е щосмашината. Тя служи за правене на вътрешни канали на зъбни колела — една ценна и незаменима машина в зъборезното дело.

Доскоро българските работници знаеха само да работят и управляват фрезмашини, а днес те произвеждат вече такива. Фрезмашината се използува за най-разнообразни нужди, като инструментална машина — за сваляне на плоскости, изравяне, правене канали, зъби и какво ли не още. За разлика от струга тук режушият инструмент е в движение, и материалът се подава, докато при стругарството материала е в движение, а ножът е неподвижен, и се подава

За дървообработващата индустрия има цял комплект машини: дърводелска фреза, циркуляр, бормашина, банциг и механическа преса за фурнир и др.

Шлайфмашината за цилиндри на моторни блокове, производство на „Завод 14“ е висококачествена и ценна машина за нашето авторемонтно дело, тя може да престъргва и шлайфа цилиндри от 54 мм. до 145 мм. в диаметър, като дава една точност на престъргване до 0.02 мм. и точност при шлайфане една стотна от милиметъра.

Ексцентър пресата е майсторско произведение на завода „Васил Коларов“. Задвижва се с електромотор, чиято мощност е 2 кс. с 1200 обороти в минута. Пресата може да упражни натиск от 20.000 килограма и има ход на супорта от 10 до 70 см. Служи за щандовн работи, рязане на парчета, подгъване, пробиване и т. н. От същия завод е и въздушният чук с общо тегло 4.500 кгр. и тегло на самия чук (бабката) 150 кгр. Ходът на бабката е 400 мм., прави 180 удара в минута. Това е мощна ковашка машина, произведена за първи път у нас.

За консервната и хранителна индустрии са изложени: затварачка за консервени кутии, гроздомелачка, винарска помпа, центрофуги за мляко, чистачка за костилки на череши, производство на завода „Прогрес“. Ценна машина за нашето производство е въздушния компресор. Изложени бяха два типа компресори — с електромоторен двигател — удобен за работа с електроенергия и другия куплиран с бензинов двигател, подходящ за работа в отдалечени и неелектрифицирани места. Мощността им е 6 атмосфери.

Изложени бяха два дизел мотора — един 5 конски сили, ценно постижение на нашата машиностроителна индустрия. Завод „Победа“ показва маган-машини за отделяне на памучното влакно от семето. Показан е и вибратор „ТП—4“ конструиран от инж. Петко Н. Петков и инж. Ник. Д. Иванов за трамбоване на бетон или пясък. Теглото му е само 73 кгр., а има удар от 700 кгр., повтарящ се 3000 пъти в минута. Той може да вибрира 30 до 40 м2, на час бетон с дебелина 20 д 25 см. Задвижва се от електромотор и се обслужва от двама души. Много сполучлива и проста по устройство машина необходима за строителството. Друга нова строителна машина е новия тип бетонобъркачка с вместимост 500 литра, изработка на завод „23 декември“.

Ценно постижение е лагерния метал „гликол“ за лагери на двигатеди с вътрешно горене, производството на пили и др. инструменти, както и авторезервни части. Локомотивният и вагонен завод „Георги Димитров“ е произвел горелки за оксижен, които не отстъпват по качество с нищо на вносните. Те, заедно с оксиженовия генератор на завод „23 декември“, дават комплектен нашенски оксижен. Завод „Георги Димитров“ има прекрасни постижения и при производство на измерителни инструменти и уреди, шублери, манометри, мечици, френски ключове и др.

Особено насърчителни са успехите на българското машиностроение с овладяване производството на земеделските машини. Показана бе вършачка изработена от завода „Георги Димитров“, която е почти напълно усъвършенствувана и с нищо не отстъпва на чуждестранните такива.

Показани бяха за първи път изработените и пуснати в серийно производство, сложни и прецизни нови замеделски машини — жетварка и сноповързачка. Българското машиностроене понастоящем изработва, в достатъчни количества, почти всички основни земеделски машини — тракторни и обикновени плугове, редосеялки, дискови брани, кукурузороначки, фуражомелки, помпи и много други.

Чувствителен напредък бележи нашата добивна промишленост. Превръщат се в живо дело указанията на другаря Вълко Червенков, какво „че все по-голямото производство на руди и концентрати трябва да съставлява наша първостепенна задача.“ На панаира в Пловдив бяха показани богатствата, които се крият в недрата на нашата земя и успехите на нашите миньори и рудокопачи, които изтръгват от недрага на нашата земя тези ценни материали.

Каучуковата промишленост вече произвежда най-различни технически артикули, обувни стоки и бележи особени успехи с производството на гуми за тежкотоварни автомобили.

Химическата промишленост произвежда много ценни артикули, като блажни, земни и анилинови бои, лакове, дървен спирт, колофон, зелен и син камък, глицерин, дизенфекционни препарати и пр. Тази година бяха усвоени и пуснати в производство никотина, арсенатите и др. Почти е усвоено производството на калциевия глюконат. Предстои пускането на производството на сярните киселини и т. н. Един доста дълъг и подробен списък от всякаква машинария и най-модерна техника са все производство на нашата млада възходяща социалистическа промишленост.

Изложените машини и модели, изработени прецизно в нашите заводи, свидетелствуват не само, че българската промишленост е напълно овладяла твърде сложното и така необходимо за народното стопанство производство, но че там растат нови, надеждни, ентусиазирани кадри от специалисти — рационализатори и изобретатели, които не стоят с уплаха и благоговение пред западно-европейската техника, напротив намесват се творчески за нейното побряване и модернизиране.

Растат нови хора в българската промишленост. Сред тях блестят имената на първенците: рационализиторите инж. Крум Калинов от машиностроителния завод за земеделски машини „Г. Димитров“, Герагос Елмаджиян от фабрика „Вулкан“, новаторите — инициатори на многомашинно, многостанъчно, многовретенно, многобасейно обслужване като Лиляна Димитрова, Гица Андреева и Елена Герасимова, миньорите многозабойчици Алекси Стоилков и Манол Чолев, стругарят Кирил Зафиров и мн. др.“

–-

Източник: сп. Наука и техника за младежта 2-1950