Български робот от Стара Загора

Български робот от Стара Загора

Заваряването на детайли в машиностроенето е операция, при която твърде добре проличава ефектът от замяната на човешката ръка с тази на робота. Освен че е отговорен и трудоемък, процесът на заваряването се отличава и с опасни за човека светлинни и енергийни излъчвания и с отделянето на големи количества отровни газове.

Именно поради тази причина, след задълбочено изследване на възможностите на България за производство на компонентите за сложни комплекси за електродъгова заварка като механични конструкции, управляващи устройства, заваръчни съоръжения и т. н„ през 1983 г. започва развойна и внедрителска дейност, която не след дълго поставя България на едно от водещите места в СИВ. Колективи от Института по техническа кибернетика и роботика към Българската академия на науките и от Института по заваряване ,,Патон“ към Украинската академия на науките започват съвместна работа за създаване на първия в социалистическите страни подобен комплекс. Начело на колектива от съветска страна е академик Борис Патон, от българска — чл. кор. Ангел Ангелов, а отговорни конструктори са съответно проф. Ф. Кисилевски и cm. н. с. Г. Начев.

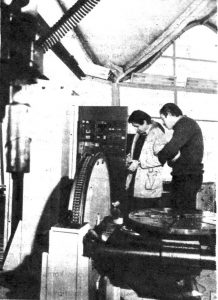

Резултатът от това сътрудничество е роботизираният комплекс РБ 250, чието производство започна през 1983 г. Научноизследователския комплекс по роботика ,,Берое“ в Стара Загора . Той е предназначен за заваряване на големи детайли и ще намери приложение във всички сфери на машиностроенето, където заваръчният процес е основна операция при компоноване на готовите изделия. От началото на 1983 г. българският робот РБ 250 работи успешно в завод „Ленинская кузница” в Киев, където изпълнява отговорни заваръчни операции. Постъпват още заявки, а интересът довежда до пускането в производство на нови бройки. Нещо повече – на проведената през 1983 г. изложба за заваръчна техника в град Есен (Германия) показаните роботи от този клас с нищо не превъзхождат българския РБ 250.

Какво представлява роботизираният комплекс за заваряване? Къде всъщност се крият неговите предимства?

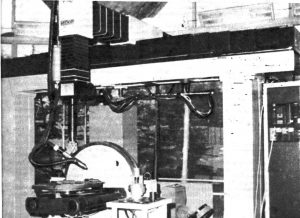

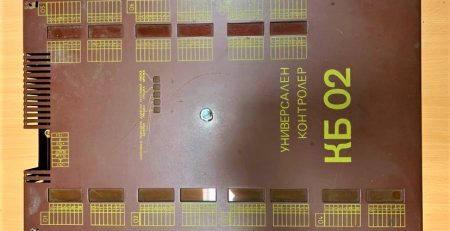

Най-общо казано, РБ-250 включва в себе си:

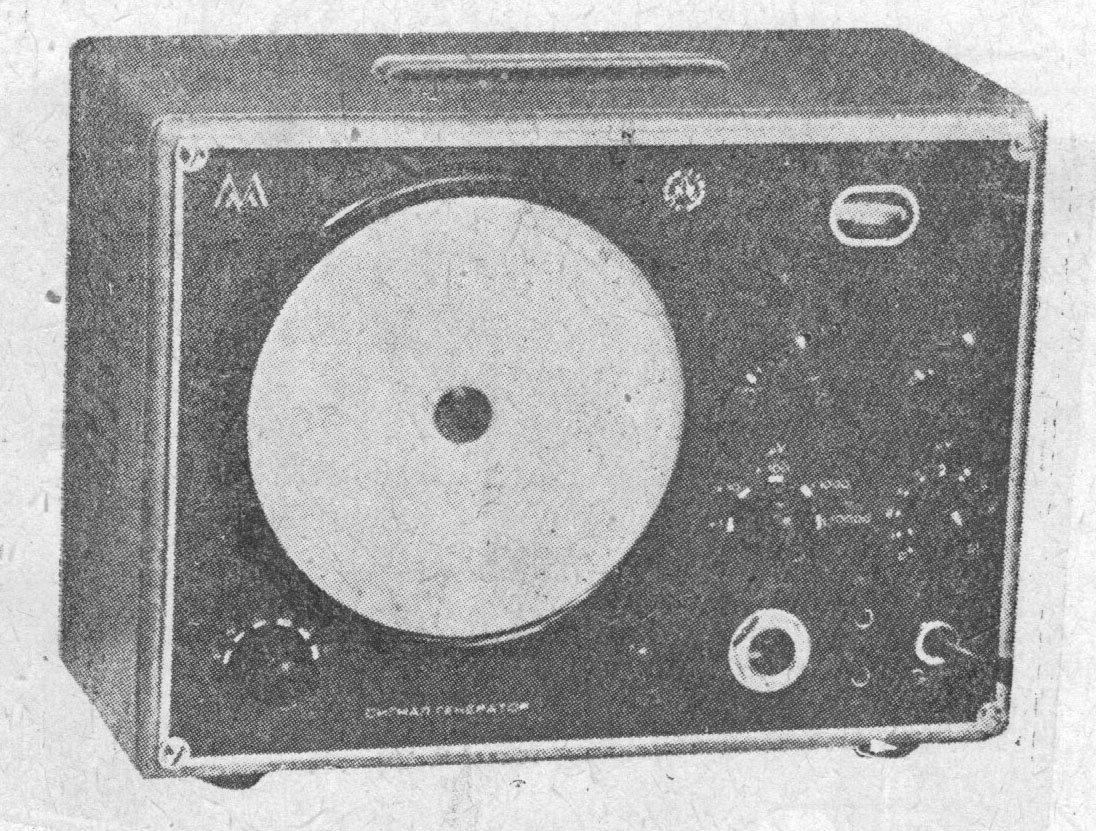

микропроцесорно управляем токоизточник,

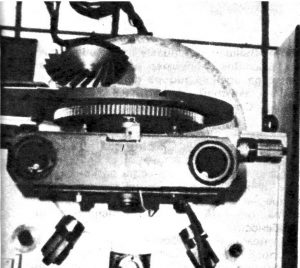

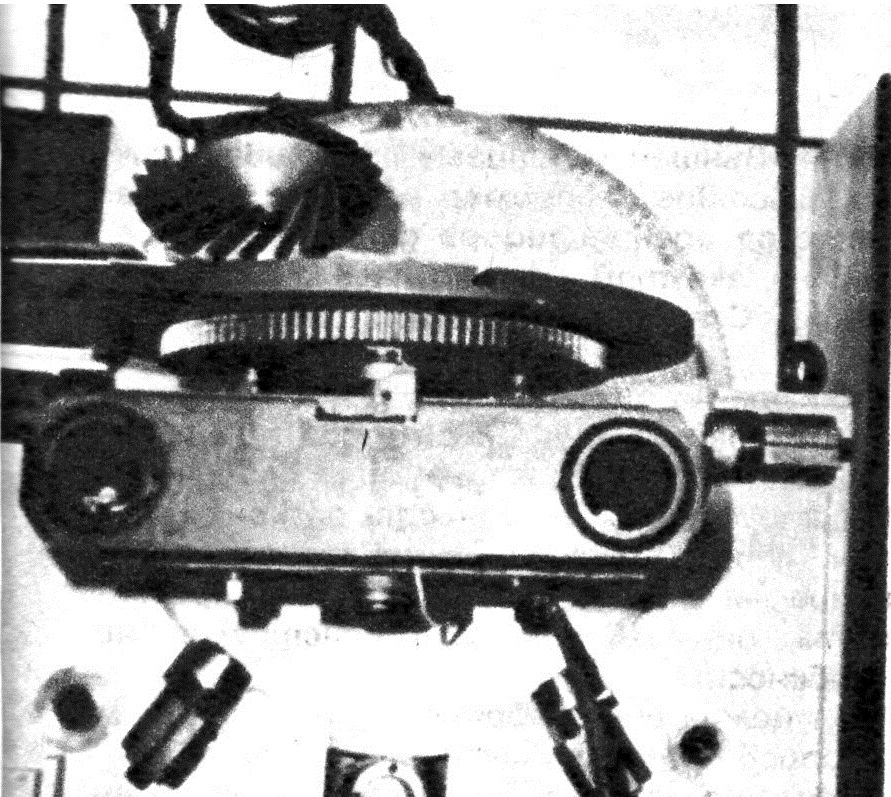

манипулатор на горелката с 5 степени на подвижност,

два манипулатора на детайла с по две степени на подвижност,

български телоподаващ механизъм „Полиизаплан“ (защитен патентно в много страни) и

управляващо устройство с възможности да контролира едновременно 9 степени на подвижност.

За построяване на комплекса са използвани компоненти, произвеждани в социалистическия лагер.

За да разберем добре значението на роботизирания начин на заваряване, трябва да си припомним дейностите, извършвани от човека-заварчик. А те не са никак малко. След ориентиране на детайла в положение, което е най-подходящо за нанасяне на заваръчния шев, заварчикът регулира тока и напрежението на дъгата. Ръката му придвижва горелката до началото на шева и се задържа на мястото до запалване на дъгата. После заварчикът придвижва горелката по продължение на контура на шева. Накрая горелката се връща в изходно положение, а източникът на ток се изключва. Някои от тези дейности поне привидно изглеждат присъщи само на човека. Например, запалването на дъгата, твърдят специалистите, е умение, което човек придобива на чисто интуитивна основа, като възприема опита на учителя си. При робота за заваряване обучение също е възможно, но пътят на възприемане не е интуитивен. Той минава през подробен анализ на преходния процес и завършва с пълното му описание на език, понятен за робота.

Освен че заварчикът следи шева, той поддържа оптимален режим на дъгата с приближаване или отдалечаване на горелката. Двете дейности се извършват на базата на визуална информация. Този проблем е намерил просто решение при българския робот РБ 250. Задачата за следене на шева е отпаднала, тъй като е въведено ограничението той винаги да се намира на едно и също място и роботът да може да описва неговата конфигурация със задоволителна точност. Това означава, че са постигнати точни движения на робота и е необходимо детайлите да бъдат закрепвани прецизно. Поддържането на оптимален режим е сведено преди всичко до управление параметрите на токоизточника и скоростта на подаване на тел. Тук е скрита тайната на високата производителност и на качеството на получаваните шевове. Това се постига без работникът да е подложен на вредните въздействия на процеса заваряване. А самият робот не знае умора и е в състояние да поддържа високата си производителност при трисменен режим на работа. За една смяна той заменя трима висококвалифицирани заварчици.

Процесът на програмиране на българския робот РБ 250 е близък до начина на словесно описание на технологичния процес. Тази последователност от действия е следната:

- ориентиране на детайла в положение, което е най-подходящо за извършване на заварката;

- настройване на токоизточника — задаване на тока и напрежението на дъгата;

- придвижване на горелката до началото на шева;

- включване на токоизточника;

- задържане на място до запалване на дъгата и формиране началото на шева;

- придвижване на горелката по протежение на контура на шева със запалена дъга;

- при достигане края на шева се задържа на място, докато се оформи край на шевовата конфигурация; срязва се заваръчната тел;

- изключване на токоизточника

- връщане на горелката в изходно положениe

Обикновено практиката предлага шевове, които могат да се представят като съвкупност от стандартни участъци. Това довежда до някои грешки, които роботът може сам да открива при положение, че цялата траектория е правилно зададена. Освен това трудно може да се определи точно технологичният режим без пробна заварка. Българският робот РБ 250 позволява по време на работа да се коригират технологичните параметри, като директно се наблюдават резултатите от корекцията. Това значително съкращава времето за програмиране.

Освен това роботът получава и информация от външни източници. Той може да извършва логическа обработка на тази информация и да взема някакво решение, чиято реализация е конкретно действие на робота или подаване на сигнал навън, по който външен механизъм извършва някакво действие. Например приетият сигнал може да идентифицира детайла за заваряване, ако той е от група възможни детайли. След разпознаването му роботът актуализира програмата, описваща обработката на този детайл, и извършва интерпретацията й. Освен това приетият сигнал може да идентифицира определени конструктивни особености за конкретен тип детайл и това да доведе до изпълнение на определени клонове на програмата, отразяващи тези конструктивни особености.

За целта е разработен съответен език за описване действията на робота за електродъгова заварка. Той се състои от краен брой изречения или инструкции, като по съдържание една инструкция е еквивалентна на точка от показаното по-горе словесно описание. Групата на инструкциите, описващи движението на робота, са също така интересни. Техните аргументи трябва да дефинират съответно права линия и дъга от окръжност. Най-простият начин е, като за правата се използват две точки, а за дъгата три, след което роботът послушно се движи по зададената траектория.

Бъдещето е предлагало на българския робот РБ 250 много повече от това да бъде обикновен работник-заварчик. Разработеният комплекс е служел като основа за създаване на заваръчни участъци. В тях е била постигната пълна автоматизация чрез подходящо комбиниране на различни заваръчни роботи. Към големите роботизирани комплекси от типа РБ 250 се прибавят по-малки заваръчни роботи, което ще позволи да се обхване голямо многообразие от технологични задачи. Целият заваръчен участък ще се управлява от голяма електронноизчислителна машина като компонент от системата за автоматично управление (САУ).

В описания вид РБ 250 предвижда много технологични ограничения, поради което логично следващата стъпка в неговото доразвивано и усъвършенствване е създаването на адаптивна система за управление. Подобна система позволява роботът сам да следи конфигурацията на заваръчния шев и да коригира предварително зададената програма в зависимост от особеностите на всеки детайл. Затова през средата на 80-те години конструкторските колективи в България и СССР продължават своята работа по усъвършенстване на описаната конструкция и реализиране на новите идеи, залегнали в бъдещите планове.

![[1950-те] Стар български електрически котлон ЕКП 4 + описание](https://sandacite.bg/wp-content/uploads/2015/12/1950-те-Стар-български-електрически-котлон-ЕКП-4-описание.jpg)

Вашият коментар