ИЗОТ 0124 – контрол на печатни платки

ИЗОТ 0124 – контрол на печатни платки

Както едно време, така и сега, главна причина за корозията и за влошаването на диелектричните параметри на печатните платки са йонните остатъци върху повърхността им след крайната обработка. Проводимостта на разтвора, екстрахиращ тези йонни остатъци, се използува за оценка на замърсеността на повърхността на изпитваната печатна платка Въпреки високата степен на интелигентност на някои от западните устройства, използувани до момента на разработката на този уред, се е налагало извършване на предварителни измервания на различни параметри на работната среда, поради което тази процедура е била доста неприятна и досадна за органите на ОТК и от операторите.

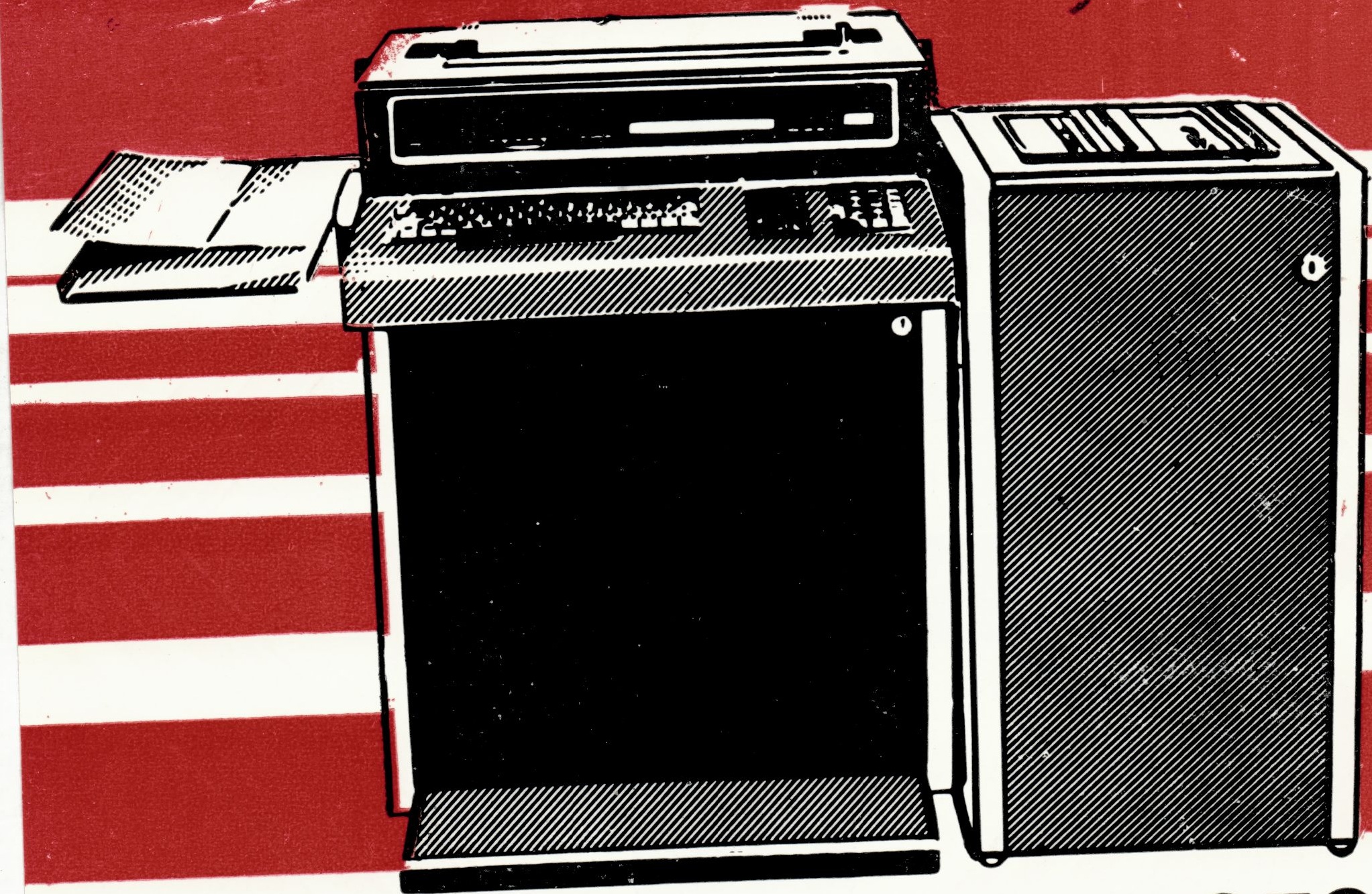

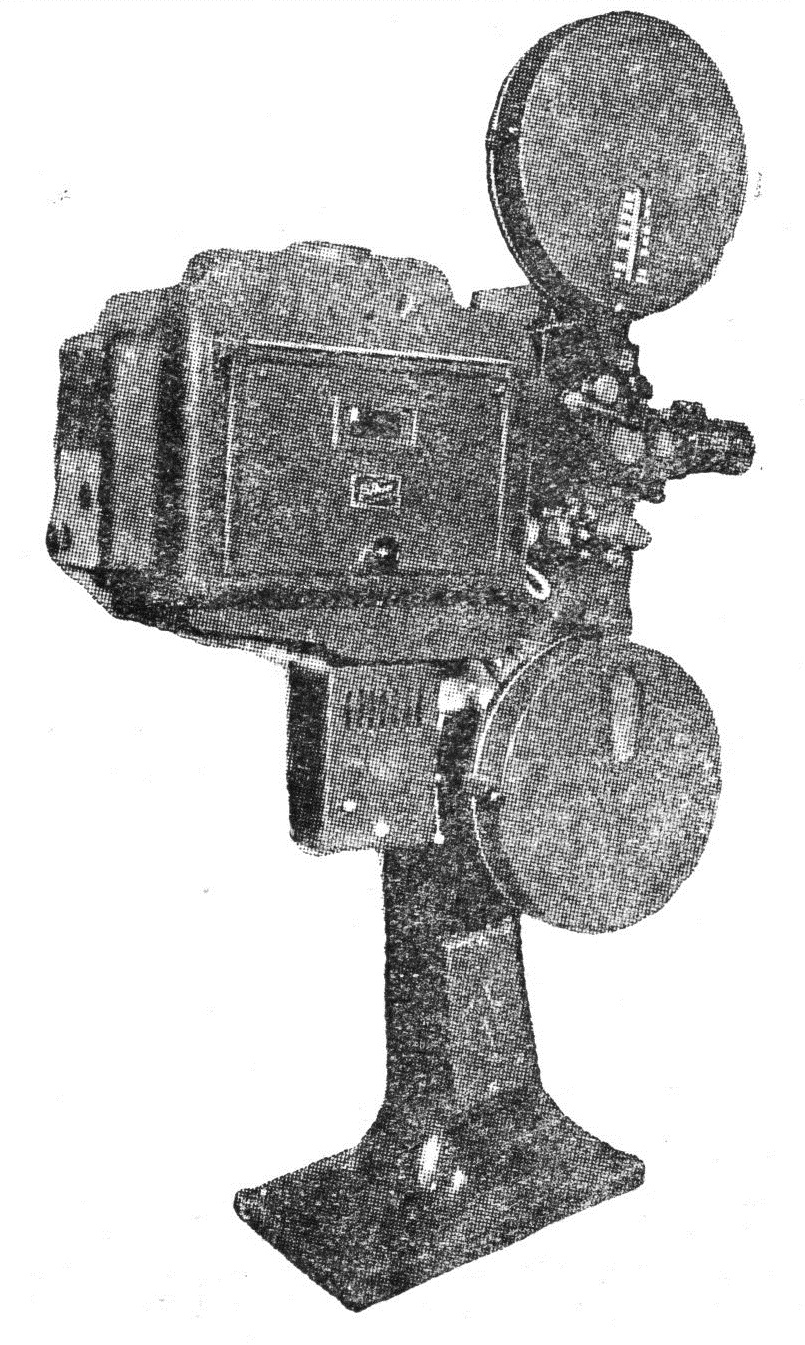

Прец 1989 г. в Централния институт по изчислителна техника в София е разработен и по-късно внедрен в производство

уред за контрол на чистотата на печатните платки – ИЗОТ 0124.

Процесът на определяне и оценяване на ,,замърсяването“ на повърхността на платките е автоматизиран, така че дейността на оператора е облекчена в значителна степен. Този вид контрол е крайно необходим за непосредствено оценяване на печатните платки, а и за оптимизиране на крайните процеси по обработката им. По този начин е възможно да се осигури и „настройване“ на технологичния цикъл на производството като цяло.

Приложението на методите за контрол и точното спазване на предписаните технологии при производство на печатни платки се осигурява, като работата с уреда се опростява максимално и се намалява до минимум влиянието на субективния фактор, т. е. всяко следващо действие на оператора се „подсказва“. Получавайки отговор, уредът поставя следващия въпрос и т. н.

При разработването на ИЗОТ 0124 са взети предвид тези изисквания, а също и условията на работа в конкретната обстановка на производство на печатни платки.

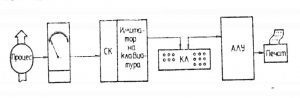

Блоковата схема на уреда е дадена на долната фигура.

Основната концепция, използвана в разработката, е съвместяването на действията на устройствата от измервателния комплекс и на артиметичното и логическо устройство (в качеството на такова е използуван електронен калкулатор ЕЛКА), като клавиатурата се използува общо от двете. Тя се имитира и управлява двустранно от специализиран контролер СК, от една страна, и от АЛУ, от друга. Автоматизацията на измервателния и изчислителния процес обхваща: калибриране и изчисляване на калибрационен фактор; измерване и изчисляване на замърсеността на конкретната платка; статистична обработка на получените и натрупани в паметта резултати.

Основните действия се извършват след въвеждане на необходимите данни в паметта на електронния калкулатор, след което специализираният контролер се задейства. Той индицира състоянието на уреда в момента и „подканва“ за всяка следваща и необходима за случая операторска намеса.

Качеството на произвежданата продукция и правилността на провеждане на технологичните процеси се проверяват чрез т. нар. партидна проверка. За целта от серията печатни платки, изработени след даден производствен цикъл, се вземат 10 до 15 образеца от произведената продукция. С един или с два от тях се установява режимът на работа на уреда — обхват, скорост на потока на екстрахиращия разтвор, прагово ниво и т. н. След това уредът се калибрира за конкретните работни условия с познат замърсител — например разтвор на NaCl във вода, с точно определена концентрация. Измерването се извършва за всяка платка поотделно. В паметта на калкулатора се записват всяка конкретна стойност за замърсяването на измерваните платки, броят им и т. н. След всяко измерване се издава контролен фиш — документ, който се прикрепва към измерената печатна платка.

Серията от образци, минала изпитването, се оценява общо посредством режима за статистична обработка чрез натискане на бутон ТОТАЛ. При това се отпечатват общата сума на замърсяване на платките в еквивалентно количество NaCl на единица площ, броят на всички преминали през изпитването образци и средноаритметичното замърсяване на платките за единица площ.

Издадените документи – отделните фишове за конкретните замърсявания на платките и последният от статистичната обработка, служат на органите на ОТК за оценка на продукцията. Като се сравняват стойностите от резултатите за замърсяванията с предписаните от стандартите, се констатира в коя от трите групи на степен на чистота могат да се причислят измерените платки. Документално се доказва качеството па измиване на платките.

Стъпковото приближаване, след известно количество процеси на миене на платките към най- добрите резултати за различните видове измиване, води до оптимизиране на технологичния процес като цяло. Това практически е и втората област на приложение на ИЗОТ 0124.

Чрез контролирането на производствения процес с помощта на ИЗОТ 0124 се осъществява настройка на технологията за производство не само на печатни платки, но и на възли и детайли, към които се поставят изисквания за чистота на повърхността

Вашият коментар