[1973] Български струг Перун

[1973] Български струг Перун

![[1973] Български струг Перун [1973] Български струг Перун](http://www.sandacite.bg/wp-content/uploads/2016/05/1973-Български-струг-Перун-300x176.jpg)

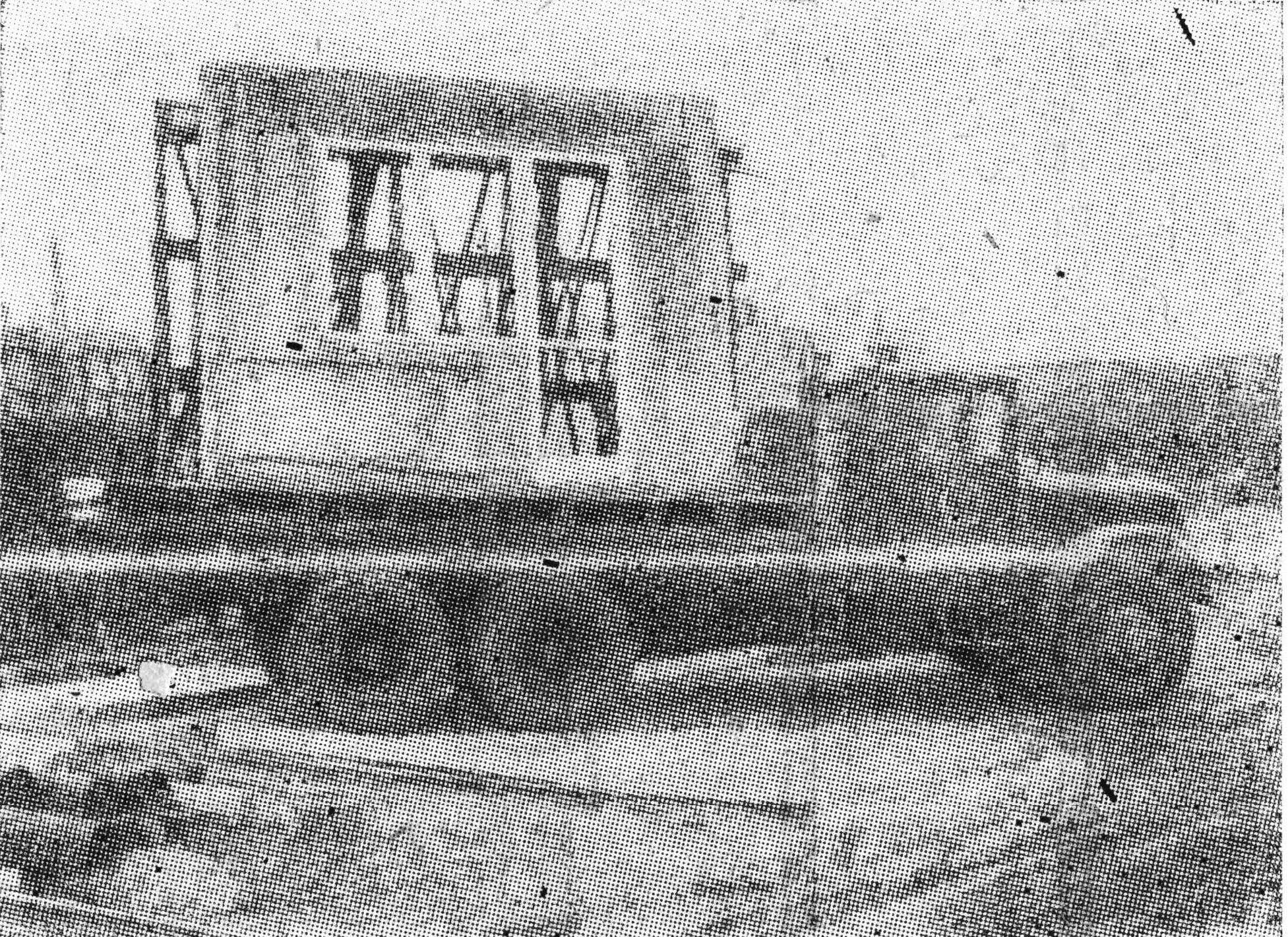

Съвременното машиностроене е немислимо без тези машини, които обработват детайла, докато той се върти около една ос. Казваме, че струговите машини обработват ротационни детайли, класът на които е изключително широк. Валове, оси, втулки, фланци — това са все детайли, които обикновено изискват стругова обработка. Непрекъснатото нарастване на изискванията към машинните детайли за точност и гладкост на техните повърхнини се от- нпгя и към машините, върху които тези детайли се обработват. От друга страна повишаването на точността и скоростта за изпълнение на отделните операции, както и стремежът за освобождаване на човека от нетворчески труд налага автоматизирането на обработващите машини.

Машината, която заинтересува специалистите на Лайпцигския мострен панаир, е напълно автоматизирана и нейната работа се отличава с висока прецизност. Това бе един струг от фамилията стругове Перун, разработена в последно време в Научноизследователския и проектноконструкторски институт по металорежещи машини и инструменти под ръководството на ст. н. с. инж. Иван Славински.

Какво е интересно да се знае за тази фамилия стругове?

Всички машина Перун са снабдени с цифрово програмно управление, което ги прави напълно автоматизирани. По принцип всяка автоматизирана машина може да бъде разглеждана като машина с програмно управление. Наистина, и в гърбичните стругови автомати програмата за работа на изпълнителните звена се определя от профила на монтираните върху машината гърбици. В тези машини самата гърбица е програмоносител. Той е кинематически свързан с изпълнителните органи на машината и определя тяхната траектория на движение с цел да се получи желаната форма на обработваемия детайл. Основните недостатъци на този вид машини са в дългото време, нужно за замяна на програмо- носителите за производство на нов детайл; ниската точност на обработка и невъзможността да бъдат обработвани детайли с по-сложна конфигурация.

Развитието на теорията за автоматичното регулиране и на технологиите за производство на градивни елементи за автоматизация (по-специално на електронни елементи) създаде условия да се развият принципно нови машини с автоматично управление — машините с цифрово програмно управление.

Цифровото програмно управление се основава на използуването на дискретни команди, кодирани с цифри (символи), които непосредствено задават положението на изпълнителните органи на машината в процеса на обработка на детайла. Изпълнителните органи се преместват под контрола нс последователно въвеждани в системата за управление символи. Те определят и формата, и размерите на обработваемия детайл. Машините с цифрово програмно управление се характеризират с възможност за бърза пренастройка без смяна на механични упори, а в повечето случаи — и без замяна на комплекта инструменти, с които работи машината. Достатъчно е да се смени въвежданата в системата за управление информация и машината е готова за обработване на нов детайл. Най-често тази информация постъпва на перфолента, върху която са кодирани всички необходими данни за обработване на детайла. С перфолента се въвежда и информацията в машините Перун.

По технологически признак системите за цифрово програмно управление се делят на системи с позиционно управление,системи с циклово управление и системи с контурно управление. При първия вид системи се програмира установяването на обработващия инструмент в определени точки на обработваемия детайл, След това в тези точки започва обработката (например пробиване), при втория вид пък се програмира последователно преместване на обработващия инструмент по права линия, която обикновено е успоредна на основните направления в машината. При контурно управление се реализира съгласувано движение на инструмента (или пък на детайла) по две или три координатни оси едновременно.

Струговете от фамилията Перун са снабдени със системи за контурно управление. Едно от основните преимущества на тези системи е необходимостта от по-малко видове инструменти за обработване на различните повърхнини. Това намалява работата по пренастройка на машината, както и грижите по складиране, съхранение и търсене на различни по вид инструменти. Контурното управление на струговите машини ги прави способни и за обработка на по-сложни по конфигурация детайли — конусни повърхнини, сферични и различни други фасонни повърхнини.

Струговете Перун СЕ 062.00 са снабдени с два въртящи се ножодържача — единият с хоризонтална ос на въртене, на който се поставят ножове за челно и външно струговане и другият — с вертикална ос на въртене с възможност да побере четири ножа за външна обработка и за разстъргване на метал. Програмното управление на струга издава съответните команди за превъртане на ножодържачите на необходимата позиция, с което се вкарва в работа съответният нож.

Струговете Перун СЕ 062.01 пък имат инструментален магазин във вид на въртящ се барабан с 12 позиции, във всяка от които се съхранява по един инструмент. Инструментите са предварително закрепени в блокове, с помощта на които се установяват в ножодържача на машината в точно необходимото положение. Един специален механизъм – автооператор – пренася инструмента заедно с блока му от барабанния механизъм до ножодържача. Механическата ръка на автооператора поставя инструмента в ножодържача, като преди това снема оттам инструмента, който вече е завършил своята част от обработката.

![[1973] Български струг Перун Струг Перун Strug Perun](http://www.sandacite.bg/wp-content/uploads/2016/05/струг-перун-300x294.jpg)

Операциите по смяна на инструментите са непроизводителни. При струговете с въртящи се ножодържачи СЕ 062.00 времето за завъртане на ножодържача и вкарване в работа на следващия инструмент е относително малко. За сметка на това сравнително малкият брой инструменти, които могат предварително да се закрепят на двата ножодържача, ограничава възможностите на самия струг. С един комплект инструменти могат да се обработват приблизително 70 % от всички видове ротационни детайли в машиностроенето.

Въртящият се магазин с 12 позиции на струг СЕ 062.01 дава възможност тази машина да работи с комплект от 13 инструменти, с които могат да се обработват около 95% от всички видове ротационни детайли. Недостатъкът на това конструктивно решение — загубата на повече време за смяна на инструмента — в струг СЕ 062.01 е остроумно преодолян от създателите на машината.

Инструментът, който следва да замени предишния, намиращ се на супор- та на машината, се поема от механическата ръка на автооператора още до- като се извършва обработката с първия инструмент. По време на обработката автооператорът извършва следящо движение, в резултат на което той следва супорта на машината като по този начин е в готовност да смени бързо инструмента без да преодолява големи разстояния от магазина до супорта. Понякога смяната се извършва и по време на препозициониране на супорта, когато последния по програма се придвижва, за да започне обработка със следващия инструмент от друга точка на детайла. В последния случай времето за смяна на инструмента е равно на нула, тъй като то напълно съвпада с времето за извършването на други необходими операции. Това оргинално решение на начина за смяна на инструмента извежда струг СЕ 062.01 по този показател над всички подобни образци в света.

Струговете от фамилията Перун са машини с висока точност. Обработените от тях детайли имат размери, които се колебаят в границите на микрони. Това е постигнато от една страна с помощта на прецизна изработка на детайлите на самите стругове и от друга— чрез специални конструктивни решения. Така например скоростната кутия на струга заедно с главния двигател е отделена от вретенната кутия, за да се избегнат вибрации и нагряване на последната. В предното седло, къде- то е пагерувано вретеното на машината, лагерите са почти единствения източник на топлина, която може да повлияе на положението на вретеното. Поради това всички лагери са поместени в специални ризи, през които циркулира масло. Маслото поема отделената топлина, отдавайки я вън от машината на специален охладител. Самото предно седло е отделено от направляващите на струга с топлоизолационна подложка, която препятствува разпространението на топлина към направляващите, за да се избегне тяхното деформиране.

В струговете са приложени последни достижения на електротехниката, хидравликата, електрохидравликата, електрониката. Като се прибавят към това свежите, оригинални решения на авторския колектив, българското машиностроене може да се гордее с тези съвременни машини.

Като машини с цифрово програмно управление те могат да бъдат директно управлявани от електронноизчислителна машина. Поради това е възможно включването им в автоматични линии, управлявани от ЕИМ.

Благодарение на своето бързо действие добре програмираната ЕИМ избира технологичен процес, който в определени аспекти е най-изгоден (осигурява например най-малък разход на време, или се извършва при най-ниска себестойност на обработката и т. н.). Такъв процес се нарича оптимален. Методите за проектиране, които го осигуряват, се наричат методи за оптимално проектиране. Тези методи се основават на съвременни достижения на математиката, ло-слециалио на математическото програмиране. Когато създаваната от автоматизираната система за технологично проектиране технология е предназначена за машина с цифрово програмно управление, тогава ЕИМ вместо да печати технологична карта с подробно описание на отделните манипулации и режими за обработка, напра- во издава перфолента за управление на машината с цифрово програмно управление, с което се постига един автоматизиран цикъл проектиране-обработка.

_____________

инж. Трифон Панов

![[1973] Български струг Перун](https://sandacite.bg/wp-content/uploads/2016/05/1973-Български-струг-Перун.jpg)

Вашият коментар