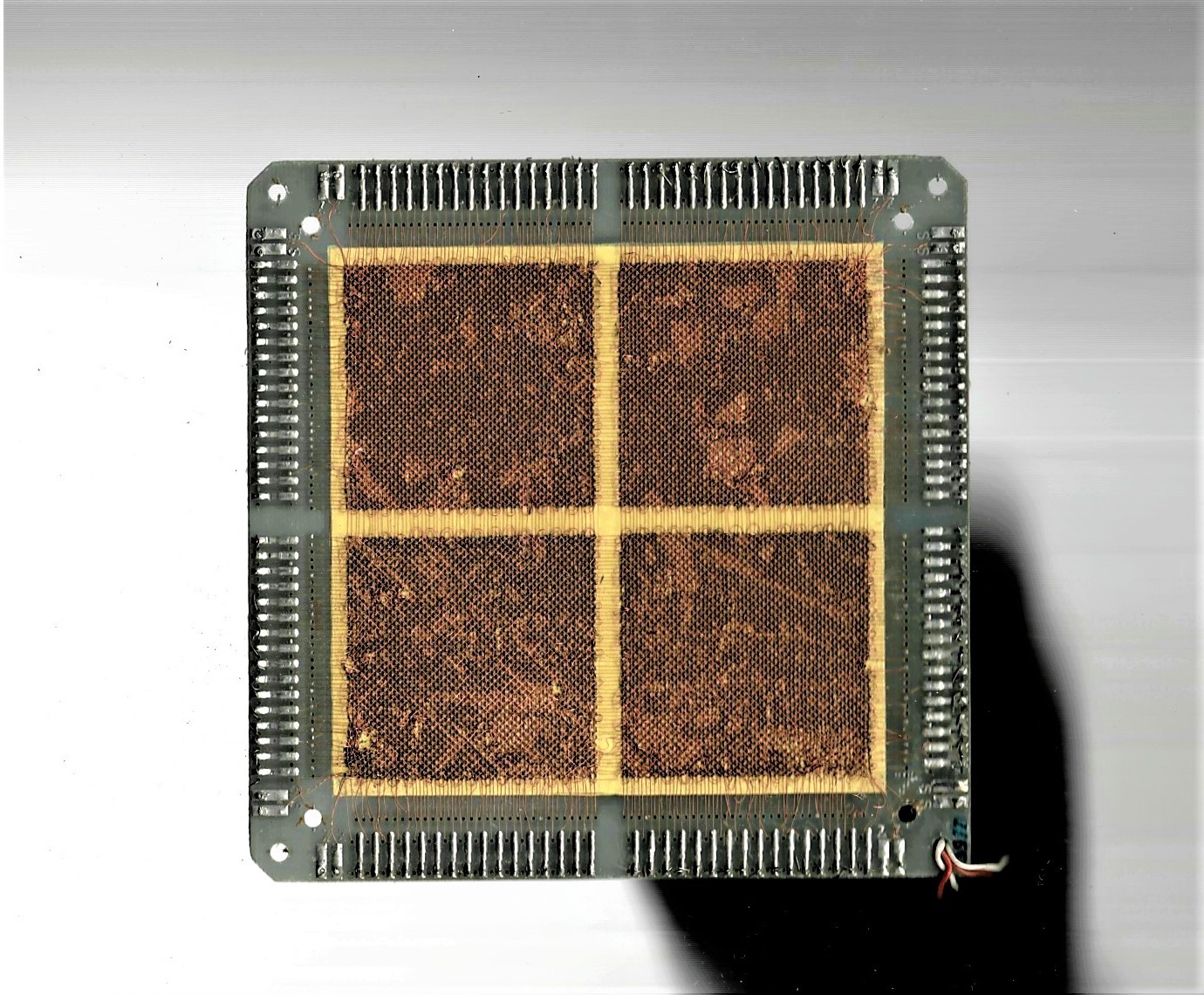

[1953] Железопътен завод Георги Димитров

[1953] Железопътен завод Георги Димитров

![[1953] Железопътен завод Георги Димитров [1953] Железопътен завод Георги Димитров](http://www.sandacite.bg/wp-content/uploads/2016/08/1953-Железопътен-завод-Георги-Димитров-300x248.jpg)

,,Локомотивно-вагонният завод Георги Димитров е важно звено нашия транспорт. В новите цехове на завода, които израснаха през последните няколко години, работят стотици стругове от най-различни големини, фрези и др. металорежещи машини. В стоманолеярното отделение се изливат нови локомотивни и вагонни части. Те се обработват в многобройните отделения на завода, престъргват се и се шлифоват. Тези хиляди най-различни части връщат към живот локомотивите, дошли на ремонт в завода. И те тръгват отново по неравните профили, возейки тежките си товари. За осигуряване на сигурен, бърз и евтин ремонт, за социалистически транспорт се борят работниците.

Новият план на завода е смел, напрегнат план. Пред него Партията и Правителството поставят отговорните задачи: да се повиши производителността на труда с 5.5% и се намали себестойността на продукцията със 7.6%. Това значи пълна работа на машини, максимално използване на техния капацитет, търсене, откриване и използуване на скритите възможности за снижение на себестойността, за намаляване на времето на извършваните манипулации, за строга икономия на материалите.

Производственият план беше обсъден на събрания по групи на самите работни места. Заводската многотиражка „Заводска правда“ излезе с редица статии по този въпрос. Тя бичуваше нередностите, насочваше изоставащите, сочеше примера на първенците. С обещанията, които поемаха, и със своята работа по тяхното изпълнение те увличаха другите работници. Разяснението на плана не стана кампанийно, а се разгърна за около цял месец. Всеки работник трябваше да се убеди, че макар и високи поставените показатели са изпълними. А това не можеше да стане изведнъж.

„Хората не се убеждават само с думи, ами с дела — казва фрезистът Кирил Милчев, завеждащ съревнование към комитета на ДСНМ при завода. — Когато пред нас се постави въпросът за разясняване на плана, аз внимателно го разучих, прецених възможностите на групата на нашето отделение и сам твърдо се убедих в реалността на поставените показатели. Говорих с другарите, поставихме на обсъждане въпроса за плана. Пръв поех обещание: да изпълня производствения план за двете машини, с които работя, със 145 %, да се подготвя и премина на трета машина със същото процентно изпълнение за трите машини, да давам качествена продукция и изпълнявам навреме зададените ми поръчки. Другарите също поеха обещания.

В своята работа аз винаги търся нови възможности за пълно използуване капацитета на машините. През миналата година в производството беше внедрено едно мое приспособление към фрезмашината, което съкращава чувствително времето за изработването на някои части. Само за нашия завод годишните икономии се изчисляват на над 57,000 лева.

Аз не преставам нито за момент да търся нови начини на работа и нови приспособления за увеличаване капацитета на машините. Новаторството, етремежът за използване докрай възможностите на машините е един от най-важните фактори, които ще осигурят изпълнението на производствения план за 1953 година.“

Новите почини обхващат все повече работници от завода. През януари по почина на Левченко и Муханов за снижение себестойността на продукцията при всяка операция работиха 577 души. Постигната беше икономия от 171,394 лева. 86 стругари обработваха по скоростния начин за рязане на металите локомотивните части. 69 души оставаха след работа да учат в организираните стахановски школи. Следвайки примера на Бирюков, 124 опитни майстори поеха да обучават 145 млади работница

Така още в първите дни на новата година трудовият колектив на Локомотивно-вагонния завод поде с всички сили борбата за ритмичното изпълнение на производствения план. Резултатът от изпълнението на плана за януари — 105.74% показа, че усилията на заводци се насочват правилно и че те имат пълната възможност не само да изпълняват поставените задачи, но и да ги преизпълнят.

Инженерно-техническият персонал в завода, както и самите работници търсят нови начини за икономии на материал, за снижение себестойността на продукцията, за поевтиняване на производствения процес. И тук на първо място са младежите.

През миналата година на голяма камара в двора на завода бяха натрупани железни отпадъци. От години те стояха така. Върху тях се трупаха нови и нови отпадъци от различните отделения на завода. Камарата от ръждясалите железни парчета и стърготини растеше с всеки ден. Пред управата вече сериозно стоеше въпросът за тяхното извозване, тъй като те заемаха много място и пречеха.

С внедряване почина на Левченко и Муханов дойде и идеята за оползотворяване на отпадъците, които вече надхвърляха 1,100 тона. Те бяха претопени в стоманолеярната в завода. Никому ненужните железни отпадъци се превърнаха в нови, блестящи и здрави локомотивни части. От това се получиха стотици хиляди лева икономии.

През тази година ръководството на завода запланува провеждането на редица мероприятия с цел да изпозва всички възможности за икономия на материали. Така подовете на отделенията, в които работят металорежещи машини, ще бъдат постлани с ламарина. В единия им край ще се монтира улей, който ще води в преса, поставена ниско, наполовина потънала в пода. Стружките, които отпадат от машините, ще се смитат от един неквалифициран работник към улея. Оттам те ще попадат в пресата, която ще ги пресова във вид на кюлчета. Тези кюлчета по нататък ще Се претопяват в пещите на завода. Така ще се постигне използуване на всички отпадъци от различните металорежещи машини. За народното стопанство ще бъдат икономисани десетки тона метал.

Производството на леярния цех ще бъде поевтинено по-друг начин — чрез свързването му направо с кислородната инсталация на завода.

![[1953] Железопътен завод Георги Димитров Железопътен завод Zhelezopaten zavod](http://www.sandacite.bg/wp-content/uploads/2016/08/железопътен-завод-300x240.jpg)

Във всяка стоманолеярни се изразходва много кислород. Той отива главно за оксижените. При леенето на различни стоманени части над формовката на частта се оставя известна допълнителна част, наречена леяк или шлакоуловител. Обемът на шлакоуловителя достига често 35— 40% от обема на частта, която ще се отлива. Когато във формата (отливката) се изсипва разтопената стомана. чистата стомана като по-тежка запълва долната част. Шлаката изплува нагоре, излиза от основната форма и остава в шлакоуловителя (лейка). Отделянето на отлятата основна част от леяка при чугун става чрез отчупване. При стомана е необходимо връзката им да се пререже с оксижен. Именно затова стоманолеярните отделения изразходват много кислород. Досега кислородът в стоманолеярното отделение на завода се внасяше чрез бутилки. Всеки ден десетки бутилки се пренасяха от кислородната инсталация до отделението и отново се връщаха за пълнене. Сега предстои свързването на инсталацията направо с отделението. Това ще спести много работни часове, ще икономиса много средства. Вече няма да се пренасят тежките кислородни бутилки. Достатъчно е оксиженистът да сложи маркуча и завърти кранчето на кислорода, за да има кислород и да може да работи.

Инженерно-техническото ръководство на завода се учи непрекъснато от богатия опит на съветските специалисти. Предстои отпочването на производство на вагонни лагери, в състава на които не влиза калай. За народното стопанство ще бъдат спестени много килограми от този ценен метал.

Наред с техническите усъвършен- ствувания, които ще помогнат за увеличение на производството и поевтиняване на работния процес, в завода се провеждат редица мероприятия за подобрение организацията на работата. И тук на помощ като ръководещо начало стои опитът на съветските заводи. Проучванията и първото внедряване на новата организация на труда стават в болтовата фабрика на завода.

Чрез хронометрични и други наблюдения е установено, че непроизводителното време на всеки стругар е средно 25%, но при някои случаи то достига до 30—35%. За да обясним това, нека разгледаме следния пример:

За 8 часа на един стругар се дава да изработи напр. 30 болта. Но той работи сръчно, не губи време и ги изработва за шест часа. Когато свали от патронника и последния болт, стругарят вижда, че няма работа. Той оставя струга си и тръгва да. търси майстора на отделението, за да му се даде нова поръчка. Чести са случаите, когато стругарите сами си носят материала за работа от склада до струга, често те чакат чертежи, техническата документация, сами заточват ножовете си. А това е загуба на време.

Новата организация предвижда създаването на оборотен склад в самото отделение. В него ще има винаги запас от материал. Материалът ще се разнася от оборотния склад до стругарите от неквалифицирана ра

ботници. Заточването на инструментите ще става централно. Маслото за смазване на машините ще се донася до струга също от неквалифициран работник. На струговете на известна височина, за да се виждат отдалече, се монтират три сигнални лампички — червена, синя и бяла.

Така стругарят е осигурен за всичко. Той няма да губи време за непроизводителен труд. До струга му ще има винаги запас от материал за работа. Ако материалът е на свършване или работното място се затрупва от готова продукция, стругарят запалва синята лампа, без да прекъсва работата си. При струга идва един от неквалифицираните работници, който му докарва материал и откарва готовата продукция. Запалването на бялата лампа е сигнал да се донесе нов режещ инструмент. С червената лампа стругарят вика при себе си майстора на цеха за технически инструктаж.

Шкафчетата на стругарите са типизирани. По-рано те имаха само три отделения, където се нахвърляха всички инструменти. Сега отделенията са десет. Инструментът е разпределен така, че стругарят има всичко под ръка и не губи време да го търси.

Новата организация на работа ще помогне за рязко повишаване производителността на труда. С нея ще се ликвидира непроизводителното време, ще се даде възможност на стругарите да усъвършенстват все повече своето професионално майсторство. Към всяка машина се изготвя и каталог, в който подробно е описана както машината, така и най правилният начин, по който се извършват с нея различните изработки. Под ръководството на техническия персонал всеки работник ще се запознае подробно със своята машина, за да може да използва при работа нейните пълни технически възможности.

Въвеждането на пожизнена книга за всяка машина, която се внедрява в завода, ще помогне за удължаване живота на машините. В пожизнената книга се описват всички ремонти на машината, всяка повреда, станала с нея. Всеки момент инженерно-техническото ръководство на завода има картина за точното състояние на наличната техника. Това от своя страна помага и насочва усилията по нейното опазване за установяване на най-правилен режим на съхранение.

Нови хора израстват в Локомотивно-вагонния завод. Те се каляват в трудностите, в разгорялото се съревнование за преизпълнение на производствения план. През 1952 година по инициатива на самите стругари нормите бяха повишавани два пъти. Въпреки това процентното изпълнение на плана остана над 100%.

„Ние имаме всички възможности за осигуряване преизпълнението на производствения план за 1953 година — заявява главният инженер на завода др. Славчо Стоянов. – Ние поехме обещание пред другаря Вълко Червенков да го изпълним за 11 месеца и имаме всички основания и възможности за това. Гаранция е нашият трудов колектив; който в своята работа се учи непрекъснато от богатия опит на съветските стахановци. “

Източник: сп. Наука и техника за младежта 3-1953

![[1953] Железопътен завод Георги Димитров](https://sandacite.bg/wp-content/uploads/2016/08/1953-Железопътен-завод-Георги-Димитров.jpg)

Вашият коментар