История и производства на Завод за абразивни инструменти – Берковица

Sandacite.BG изследваме какво е произвеждал Заводът за абразивни инструменти в Берковица!

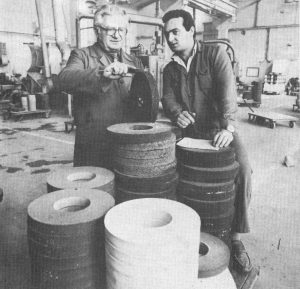

Без съмнение този завод (до 1991 г. с името на Димитър Филипов) е едно от най-познатите български предприятия, което за голяма радост работи и сега. Дори и така обаче, не е безинтересно да направим едно кръгче из историята му и да разгледаме някои от неговите продукти в миналите десетилетия, още повече че наскоро си намерихме такива за нашата колекция. Положихме доста труд за тази статия и ще се радваме, ако я оцените. :)

Преди всичко,

КАКВО СА ТВЪРДИТЕ АБРАЗИВНИ ИНСТРУМЕНТИ?

Най-общо казано, такива са острите режещи дискове (брусове…), които се фиксират към ротор на преносна или настолна машина, която ги върти с много висока скорост – хиляди, над 10 – 12 000 оборота/сек. Благодарение на това се постига лесно рязане и обработка на твърди материали – метали и др. Скоростите, при които работят тези дискове, са по-високи от тези на класическите металорежещи машини. Заводът в Берковица става най-известен именно с такива дискове. При тях са важни показатели като най-висока възможна периферна скорост, якост и доколко са уравновесени. По-надолу ще научим повече за видовете абразивни дискове и какви такива са произвеждани в ,,Д. Филипов“.

СЪЗДАВАНЕ

Бъдещият ЗАИ ,,Димитър Филипов“ е създаден с разпореждане № 1998 от 30.ХІІ.1962 г. на Министерският съвет на НРБ. То постановява от 01.І.1963 г. да се образува в гр. Берковица завод под наименование ,,Димитър Филипов“ с предмет на дейност ,,производство на абразивни инструменти“. Заводът да бъде подчинен на Управлението по промишлеността – Михайловград. Нормално, Берковица тогава (а и сега) е в този окръг (област).

Какво налага решението да се открие в България производител от този вид?

До откриването на това предприятие, абразивни инструменти (или са както ги наричат тогава – шмиргели и брусове) се произвеждат тук-там из страната в малък мащаб, от частници в малки работилнички, по много примитивен начин. В последните години преди 1962 към ЗММ (Завод за металорежещи машини) – София, се оформя цех за шмиргели, който произвежда ограничен брой видове такива пособия и задоволява само вътрешнозаводските нужди. С разрастването на машиностроенето в страната ни обаче, нараства и необходимостта от все повече и по-различни видове абразивни инструменти, които са жизненоважни за развиващото се тогава машиностроене. Тези нараснали нужди започват се задоволяват вече главно чрез внос на инструменти от чужбина. Обаче това е скъп импорт и заангажира много ценна валута! Ето защо се налага и откриването на отделно предприятие за серийна изработка на абразивни инструменти в България.

Първите подготвителни работи около строежа започват още на 3.ІІ.1960 год. Първоначално цялата документация е изготвена, предвиждайки създаването не на такъв завод, а на ДХК (Държавен химически комбинат) – цех за шмиргели – който да бъде под ведомството на ДИО „Химическа промишленост“. Обаче когато строителството се завършва и с гореспоменатото разпореждане № 1998 от 30.12.1962 на МС, заплануваният обект се преобразува в предприятието, което упоменахме още в заглавието на статията.

Поради специалното естество на производството, което е ново за страната ни, се поражда необходимост от нови специални машини и обучени специалисти и работници. За целта, както редовно е правено в онази епоха, са ангажирани съветски специалисти – инж. Александър Сергеевич Черноярев, Вениамин Иванович Проворников и инж. Пьотр Михайлович Савченко от различни заводи за абразивни инструменти в СССР – които оазват ценна помощ. Със знанията и опита си те спомагат за оборудването на завода, а инж. Савченко провежда в София (а в периода на пробната експлоатация – и в Берковица) курсове за подготовка на кадри.

През студената зима на 1962 – 1963 г. строителните работи биват окончателно завършени и през март 1963 г., под ръководството на инж. Савченко, новият Завод за абразивни инструменти ,,Димитър Филипов“ е пуснат в пробна експлоатация. От 01.VІ.1963 г. той преминава в пряко подчинение на Комитета по машиностроене. Официалното пускане на завода в експлоатация стана на 25.ІХ.1963 г.

ПРЕДМЕТ НА ДЕЙНОСТ

Според това, което четем в документите от ввремето на откриване, предмет на дейност на ЗАИ ,,Димитър Филипов“ е производството на абразивни инструменти с керамична и магнезитова свръзки, в порядък от 8 мм до 750 мм в диаметър и диамантни инструменти с метална свръзка.

Суровинната основа за производството е следната: абразивни материали – електрокорунд, бял и нормален карборунд – зелен и черен, различни зърнености (всички от вносни източници); и свръзка – материали българско производство.

Производственият процес за основната продукция – абразивни с керамична свръзка – има следната технологична структура:

1. Изготвяне на свръзки в отдел „Свръзки“

2. Смесване на компонентите в смесителния отдел

3. Формоване в отдел „Формовка“

4. Сушене в сушилни

5. Термична обработка в отдел „Термичен“

6. Механична обработка в отдел „Механична обработка“

7. Изпитване на качествените показатели в „Изпитателна станция“

8. Предаване на ДСО „Терснаб“ – база Берковица.

Към основния цех с гореспоменатите отдели са и тези за абразивни инструменти с магнезитова свръзка и за дребна продукция. Диамантните инструментиса са обособени в отделен цех.

Механичната поддръжка на машините и съоръженията в основния цех се извършва от ремонтно-механичния цех, а по електрочастта – от електротехническата работилница при завода. Има също и дърводелна работилница.

Горе прочетохме, че суровинната база идва цялата от износ! Тогава е логично да се запитаме: не става ли прекалено скъпо производството? Ами не – интересно е да се отбележи, че според изчисления, направени в новия завод в началото на 1964 г., произведените абразивни инструменти са от 2 до 3 пъти по-евтини от внесените такива, въпреки че изходните суровини, като електрокорунд и карборунд, са от внос!

ПРОИЗВОДСТВА

Така… а сега да се пренесем десетилетие и нещо напред и да разгледаме някои производства на завода от втората половина на 70-те години!

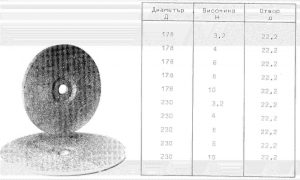

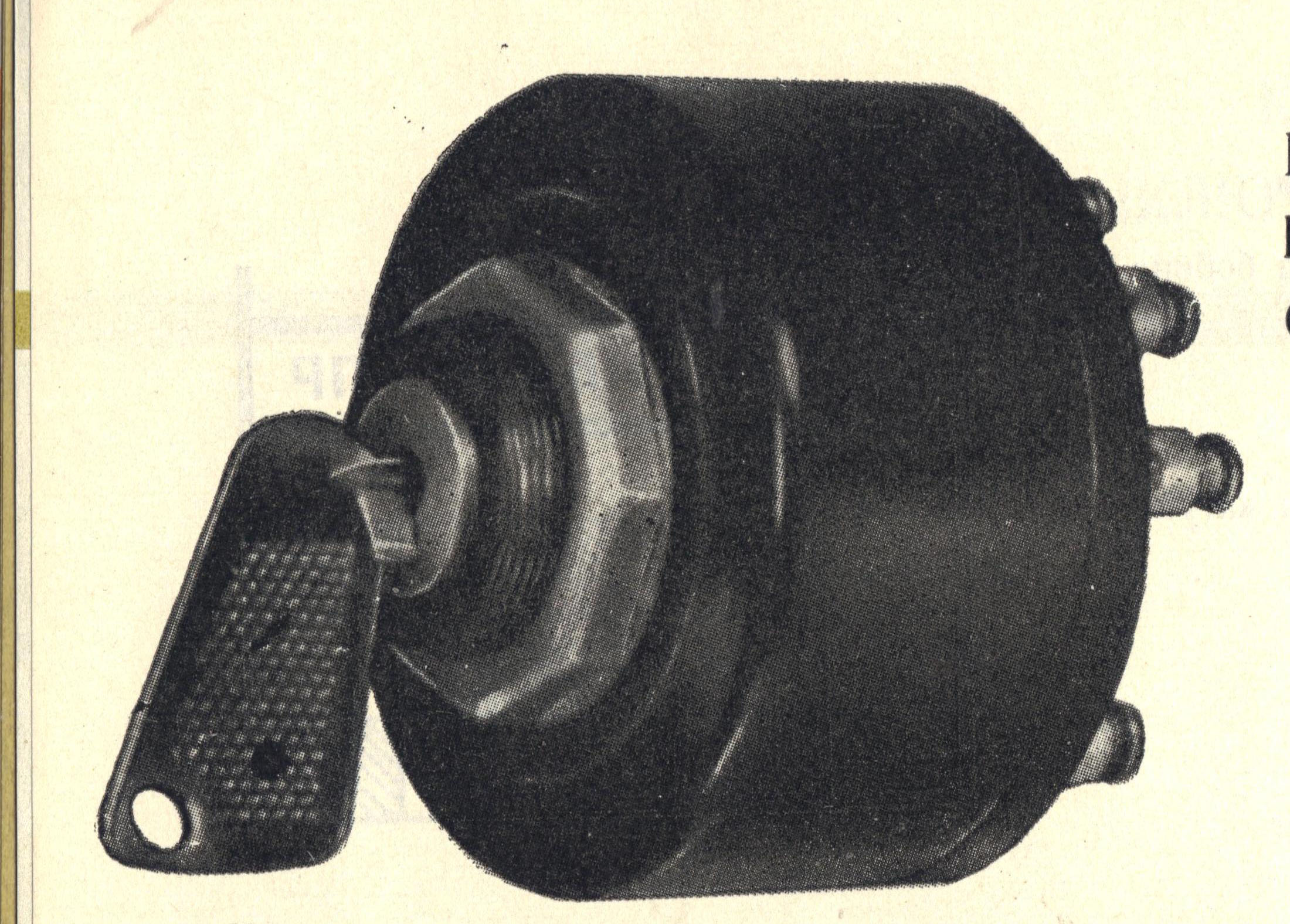

Ние последната събота, докато се разхождахме из Битака, си намерихме ето този абразивен диск – изцяло метален, от началото на 80-те, с работна периферна скорост точно 80 м/сек:

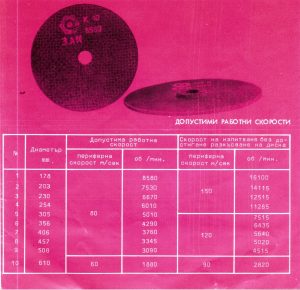

Ето и някои данни за тези дискове като цяло – максимално допустима работна скорост, скорост на изпитване, без дискът да се е разкъсал, и други:

Ето четири вида абразивни дискове.

Високоскоростните абразивни дискове са предназначени за грубо обработване, почистване и рязане на детайли от метални (чугун, стомана, алуминий, бронз, мед, месинг) и неметални материали (бетон, мрамор, етернит, гранит, керамика, пластмаси и др.) при работна периферна скорост 80 м/сек. Използват се в машиностроенето, металургията, корабостроенето, строителството и др.

Отрезният абразивен диск се равнява на фрезов инструмент с хиляди режещи зъби, които в процеса на рязане непрекъснато се самозаточват поради откъртване на затъпени и освобождаване на нови остроръбести абразивни зърна. При работа с отрезните абразивни дискове се постигат висока скорост на рязане, правилност и точност на сечението, гладка и чиста отрезна плоскост, неизискваща допълнителна обработка, незначително загряване на материала. Използват се за свободно ръчно рязане с подвижни (ръчни) шлифовъчни машини и на стационарни циркуляри при рязане на големи сечения.

Ето някои данни за конкретни модели на завода:

ВИСОКОСКОРОСТНИ ОТРЕЗНИ ДИСКОВЕ НА ЗАИ – БЕРКОВИЦА

|

Характеристиката на отрезните дискове е в зависимост от предназначението им, вида на материала и характера на работния процес. При избора им трябва да спазваме следните указания:

| Означение на характеристиката на диска | Вид на материала | Предназначение и характер на работния процес |

| К10 | Чугун, желязо, закалена стомана, конструктивна стомана, черна ламарина | При рязане на малки и големи сечения с преносими и стационарни машини |

| К12

|

Инструментална стомана, закалена стомана, неръждаема стомана, алуминий, бронз, мед, месинг |

Високопроизводителен универсален диск, подходящ за тръби, оси, профили |

| К14 | Неръждаема и киселинно- устойчива стомана, високо легирана и бързорезна стомана | При високи изиснвания към външния вид на отрязаните повърхнини |

| К30 | Бетон, цимент, етернит, гранит, мрамор, строителна керамина. Пластмаси и подобни изкуствени материали | За сухо рязане на скални и изкуствени материали |

Грубошлифовъчните абразивни дискове работят на преносими (ръчни) шлифовъчни машини. Използват се за същите цели, както обикновените дискове с керамична и бакелитова свръзка – за грубо обработване, почистване на отливки и заварки. Високата им работна периферна скорост 80 м/сек и голямата механична якост ги правят високоефективни с 4 – 5 пъти по-висока производителност от обикновените абразивни дискове. Ето и характеристики на някои такива модели за завода, който разглеждаме:

Характеристиката и на грубошлифовъчните дискове е в зависимост от предназначението им, вида на обработвания материал и изискванията към работния процес. Ето и какво трябва да отчитаме, когато избираме какъв такъв да поръчаме:

| Означение на характеристиката на диска | Вид на материала | Предназначение и характер на работния процес |

| 210 | Сив и бял чугун. Обикновена и закалена стомана, конструктивна стомана, нормални заваръчни шевове, бронз, месинг, мед | Високопроизводителен, грубошлифовъчен ,,твърд” диск с минимално иконо¬мично износване |

| 220

|

Инструментална .стомана, неръждаема и киселинно- устойчива стомана, специални и твърди заваръчни шевове | Грубошлифовъчен ,,мек” диск, даващ гладки по¬върхнини без изгаряне на материала |

| 205 | Чугун, обикновена стомана, конструктивна стомана, заварки | ,,Много твърд“ и бавноизносващ се диск |

| 318 | Бетон, цимент, етернит, гранит, мрамор и други скални материали. Алуминий. Пластмаси. | Диск с висока производителност за скални и изкуствени материали, меки метали – алуминий и др. |

Скоростните абразивни дискове се изработват с абразивни зърна от елентрокорунд и от силициев карбид, споени с бакелитова свръзка и армиращи материали с високи механични качества. Поради това имат висока механична якост и гарантирана безопасност на труда при работа.

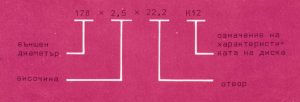

На нашия диск горе сигурно сте забелязали един код от букви и цифри, който носи различна информация за дискав. Това е неговата т.н. сигнатура. Всеки знак в нея има смисъл, дава сведения за характеристиките. Напр. скоростните абразивни дискове се маркират със следните данни:

ЗАИ – завод производител (марка на завода)

178 х 2,5 х 22,2 К12

(външен (височина) (диаметър (означение на

диаметър) на отвора) характеристиката на диска)

Избора на абразивния диск правим в зависимост от материала, който ще обработваме, употребяваната машина и характера на работния процес, като имаме предвид препоръките, които Ви даваме пък ние в тази статия. След направения избор поръчката ни трябва да изглежда напр. така:

А сега да видим как продължава историята на завода!

Развитието на НОВИТЕ ТЕХНОЛОГИИ И ПРОИЗВОДСТВА е следното.

От началото на 1969 г. започва производството на абразивни инструменти с магнезитова свръзка.

От четвъртото тримесечие на 1969 г. започва производството на диамантни инструменти с метална свръзка, а през 1976 г. и производство с бакелитова свръзка. От началото на 1974 г. започва редовно производство на скоростни армирани абразивни дискове с бакелитова свръзка по лиценз на фирмата „Слимаверке“ – Швеция. През периода 1981 – 9 г. се извършва обновяване и модернизиране на оборудването в двата цеха на завода с автоматизирани специализирани за абразивното производство машини от специализираните фирми: „Амни“, „Рипъл“, „Дикерхов“, „Комаге“, „Шенк“ от ФРГ. През 1983 г. е построено хале с размери 9 на 138 м за построяване на нова тунелна електропещ. Новата пещ от „Керабедорф“ – ФРГ е построена през 1984 г. и на 08.Х.1984 год. – пусната в пробна експлоатация.

След това е модернизирана и от м. декември 1985 г. пусната в пробна експлоатация и 3000тонна хидравлична преса „Римъл-Дикерхов“. Автоматизирано е изцяло едното работно място за дискове от 300 мм до 450 мм и частично второто за дискове 500 – 600 мм с височина до 300 мм.

През периода 1989 – 1993 год. се разширява производството на диамантните инструменти с усвояване на турбодискове и сегментни дискове за мрамор-гранит. В керамичното производство се разшири номенклатурата, като са усвоени до 4 мм и диаметър от 600 до 900 мм, за което се монтираха две камерни пещи. Усвоени са и керамични инструменти с височина от 100 до 200 мм. В бакелитовото производство се разшири номенклатурата при неармираните изделия от 3 до 0.5 мм.

В началото на 1990-те г. има спадане на производството на абразивни инструменти, защото те са ползвани в машиностроителните заводи, а много от тях затварят врати през този период…

СВИДЕТЕЛСТВА ЗА ДЕЙНОСТТА

Най-доброто свидетелство за работата на дадено предприятие, разбира се, е неговата продукция. Но ние тук искаме да отбележим и техническата документация, създадена в завода. В резултат на неговата дейност, в ЗАИ – Берковица се създава научно техническа документация, която се дели на две групи:

- първа група – технологична документация, се включват целите технологични процеси на различните производства, оформени като заводски нормали и рецептурните състави;

- втора група – конструктивната документация, се включва предимно технологичната екипировка, оформена също като заводски нормали и някои бързоизносващи се части на технологичното оборудване

В първите години след 1990 г. няма разработвани нови технически документации, само в отделни случай е имало доразработване на някои детайли.

ПРЕОБРАЗУВАНИЯ

Като повечето заводи, работили през периода до 1990 г., и този за абразивни инструменти е многократно преобразуван и включван в състава на различни производствени обединения. Ето по-подробно за това – може пък да е полезно…

От 1.VІІ.1965 г. ЗАИ ,,Д. Филипов“ влиза в системата на ДСО ,,ЗММ“ (Държавно стопанско обединение ,,Заводи за металорежещи машини и инструменти“) – София, а от 01.VІІ.1966 г. работи по нова система на ръководство. След образуването на ДСО ,,Инструментална промишленост“ в Габрово от 01.Х.1974 г. ЗАИ ,,Д. Филипов“ е включен в неговия състав. От 01.ІІ.1977 г. обаче заводът отново е прехвърлен към ДСО ,,ЗММ“ – София, а от 01.ІV.1982 г. влиза в състава на НПК ,,Металокерамика“ – София. От 01.ІІІ.1987 г. заводът преминава на подчинение към новото СО ,,Металокерамика“ и от ,,Завод за абразивни инструменти“ е преименуван в Завод за металокерамика (ЗМК) ,,Д. Филипов“.

А какво се слючва със Завода за абразивни инструменти СЛЕД 1990 г.?

С решение на Окръжен съд – Михайловград № 1787 от 4.ХІ.1991 г., вписано в регистър том 1 стр. 151, партида 10, заводът се преобразува в Еднолично търговско дружество с ограничена отговорност с държавно имущество с наименование ,,ЗАИ“ ЕООД – Берковица с предмет на дейност производство на абразивни инструменти, търговия в страната и чужбина, основна сфера на дейност машиностроителна и металообработваща промишленост и управител Иван Александров Иванов.

Във връзка с Заповед № РД 17-22 от 01.ІІ.1996 г. на Министерство на промишлеността, на основание чл. 261, ал. 2 и чл.147, ал. 2 от Търговския закон и във връзка с чл.10, ал.1 от ПРУПСДП, приет с Постановление на МС № 7 от 1994 г. дружеството се преобразува в Еднолично акционерно дружество (съгласно решение № 17-87 от 13.02.1996 г. на Окръжния съд гр. Монтана.). Решението е публикувано в ДВ, бр.103 от 1997 г.

Михайловградският окръжен съд с решение № 1787 от 13.ІІ.1996 год. регистрира преобразуването на ,,ЗАИ“ ЕООД, със седалище и адрес на управление гр. Берковица, бул. ,,Замфир Попов“, в Еднолично АД с държавно имущество – фирма ,,ЗАИ“ ЕАД и с предмет на дейност: производство на абразивни инструменти, търговия в страната и чужбина.

Дружеството е с капитал 152060000 разпределен в 152060 поименни акции с номинална стойност 1000 лева. То поема всички активи и пасиви, както и други права и задължения на ,,ЗАИ“ ООД гр. Берковица. Управлява се от съвет на директорите: Александър Димитров Попов, Константин Първанов Коцев, Кирил Ников Терзиев и Бранимир Борисов Ангелов и се представлява от Бранимир Борисов Ангелов.

Съгласно Заповед № РД – 21-60 от 24.І.1995 г. на Министерството на промишлеността е открита процедура за приватизация на 90 % от ,,ЗАИ“ АД чрез инвестиционни бонове..

С решение № 638 от 03.VІІ.1996 г. на МС се изменя относителният дял на капитала от държавното участие чрез инвестиционни бонове – 67 процента.

Що се отнася до настоящия момент, ЗАИ – Берковица работи, произвежда активно и в Гугъл може да намерите подробен сайт с информация за него. Не сме го посещавали, но ни се струва един добър пример за запазено българско производство, което не трябва да се изоставя!

Ако тази статия Ви беше интересна, то защо да не разгледате и още една публикувана при нас заводска история…

![[1964] Първият български GSM!](https://sandacite.bg/wp-content/uploads/2016/05/1965-Български-джобен-радиотелефон.jpg)

Вашият коментар